Made in Thailandสู่โลก LG ดันโรงงานไทยใหญ่อันดับ 3 ปั้นฮับส่งออก กำลังการผลิตเกือบ6ล้านเครื่อง/ปี

“Summary“

LG โชว์ศักยภาพโรงงานไทย ฮับส่งออกโลก

วราพงษ์ อูปแก้ว ผู้อำนวยการโรงงาน บริษัท แอลจี อีเลคทรอนิคส์ (ประเทศไทย) จำกัด (ระยอง) เปิดเผยว่า ปัจจุบันโรงงานแอลจีฯ ในประเทศไทยมีกำลังการผลิตเครื่องใช้ไฟฟ้าโดยรวมอยู่ที่ 5.9 ล้านเครื่องต่อปี ซึ่งเพิ่มขึ้นจากปีก่อนหน้าที่ผลิตได้ 5.13 ล้านเครื่อง พร้อมคาดการณ์กำลังการผลิตรวมที่จะสูงถึง 6 ล้านเครื่องในปี 2569-2570

สรุปข้อมูลการผลิตผลิตภัณฑ์หลักในปี 2567

- เครื่องซักผ้า (คิดเป็น 39% ของกำลังการผลิต)

ผลิตภัณฑ์: เครื่องซักผ้าฝาบน เครื่องซักผ้าถังคู่ เครื่องอบผ้าฝาบน

กำลังการผลิต: 2.28 ล้านเครื่อง

สายการผลิต: 3 สายการผลิต ประกอบด้วย เครื่องซักผ้าฝาบน 2 สาย และ เครื่องอบผ้า 1 สาย - เครื่องปรับอากาศ (คิดเป็น 45% ของกำลังการผลิต)

ผลิตภัณฑ์: เครื่องปรับอากาศแบบแยกส่วน เครื่องปรับอากาศแบบติดหน้าต่าง เครื่องปรับอากาศเชิงพาณิชย์

กำลังการผลิต: 2.7 ล้านเครื่อง

สายการผลิต: 5 สายการผลิต ประกอบด้วย เครื่องปรับอากาศภายในบ้าน 4 สาย เครื่องปรับอากาศเชิงพาณิชย์ 1 สาย - คอมเพรสเซอร์ (คิดเป็น 16% ของกำลังการผลิต)

ผลิตภัณฑ์: คอมเพรสเซอร์แบบโรตารี่ คอมเพรสเซอร์ดูอัลอินเวอร์เตอร์

กำลังการผลิต: 9.2 แสนชิ้น

สายการผลิต: 2 สายการผลิต

บริษัท แอลจี อีเลคทรอนิคส์ (ประเทศไทย) จำกัด ได้เริ่มเข้ามาตั้งฐานการผลิตในประเทศไทยอย่างเป็นทางการ เมื่อวันที่ 7 กรกฎาคม 2540 ที่อำเภอปลวกแดง จังหวัดระยอง โดยเริ่มต้นจากการผลิตเครื่องซักผ้าถังคู่เป็นครั้งแรกในประเทศไทย

จากนั้นในปี 2543 ได้นำเข้าเครื่องปรับอากาศรุ่นใหม่และเริ่มเปิดโรงงานอย่างเป็นทางการตั้งแต่ปี 2545 กระทั่งปี 2548 ที่ได้ย้ายสายการผลิตโทรทัศน์จากอ้อมน้อย จังหวัดอยุธยา มาลงทุนและผลิตที่ระยอง พร้อมทั้งขยายการลงทุนในผลิตภัณฑ์เครื่องใช้ไฟฟ้าอื่นๆ โดยปัจจุบันมีพนักงานรวมกว่า 1,850 คน

ปัจจุบันโรงงานนี้มีขนาดใหญ่เป็นลำดับที่ 3 ของโลกรองจากเกาหลีใต้และจีน โดยตั้งอยู่บนพื้นที่รวม 535,756 ตารางเมตร (335 ไร่) โดยมีพื้นที่อาคารรวม 258,886 ตารางเมตร ประกอบด้วยอาคารการผลิตรวม 5 แห่ง ซึ่งรับผิดชอบการผลิตสินค้า 3 กลุ่มหลัก ได้แก่ เครื่องซักผ้า เครื่องปรับอากาศ และคอมเพรสเซอร์ โดยกว่า 80% ของการผลิตมุ่งเน้นการส่งออกไปยังกลุ่มประเทศอเมริกา ตะวันออกกลาง แคนาดา แมกซิโก และ ออสเตรเลีย และส่วนที่เหลือ 20% จำหน่ายภายในประเทศไทย

โรงงานแห่งนี้ยังเป็นศูนย์กลางหลักด้านการออกแบบและพัฒนาเครื่องซักผ้าฝาบนของกลุ่ม โดยกว่า 90% ของเครื่องซักผ้าฝาบนที่ส่งออกทั่วโลกเป็นผลงานการออกแบบและพัฒนาของทีมประเทศไทย

วราพงษ์ เสริมว่า ประเทศไทยเป็น 1 ใน 18 ประเทศทั่วโลกที่แอลจีเข้ามาลงทุนทั้งด้านการตลาด การขายและฐานการผลิตสินค้า โดยนับตั้งแต่ปี 2563 จนถึงปัจจุบันแอลจีได้ลงทุนเพิ่มเติมในโรงงานแห่งนี้ไปแล้วกว่า 3,200 ล้านบาทเพื่อพัฒนาเทคโนโลยีการผลิตและสิ่งอำนวยความสะดวกต่างๆ ภายในโรงงาน

โดยสัดส่วนการลงทุนหลักประจำปี 70–80% ของงบลงทุนทั้งหมดจะถูกใช้ไปกับการพัฒนาผลิตภัณฑ์และเทคโนโลยีการผลิตเพื่อเพิ่มประสิทธิภาพสายการผลิตให้สอดคล้องกับมาตรฐานสากลและความต้องการของตลาดทั้งไทยและต่างประเทศ

ทั้งนี้ขนาดของงบลงทุนด้านเทคโนโลยีโดยเฉพาะของโรงงานเฉลี่ยอยู่ที่ประมาณ 800 ล้านบาทต่อปี โดยจะแบ่งการลงทุนออกเป็นสองส่วนหลัก คือ การผลิตและการพัฒนาแม่พิมพ์ (Mold) ของผลิตภัณฑ์ ซึ่งรวมถึงแม่พิมพ์สำหรับรุ่นใหม่ๆ และการทดแทนแม่พิมพ์เก่าที่หมดอายุประมาณ 500–600 ล้านบาท

นอกจากนี้ คือ ความสามารถในการผลิต ความปลอดภัย และสิ่งแวดล้อม อีกประมาณ 200–300 ล้านบาท สำหรับปรับปรุงศักยภาพการผลิต เพิ่มความปลอดภัยให้พนักงาน และบริหารจัดการสิ่งแวดล้อม ตัวอย่างเช่น การติดตั้งระบบตรวจสอบน้ำเสียแบบเรียลไทม์ก่อนปล่อยออกจากโรงงาน ระบบตรวจสอบคุณภาพอัตโนมัติ (Automated Quality Control) และการปรับปรุงอุปกรณ์ด้านความปลอดภัย

นำร่องด้วย K-Tech และพัฒนาร่วมกับคนไทย

ภายในโรงงานแอลจีฯ มีการนำเอาเทคโนโลยี และนวัตกรรม K-Tech (Korean Technology) ที่เป็นความเชี่ยวชาญจากประเทศเกาหลีใต้มาใช้ในส่วนงานการผลิตที่อาจก่อให้เกิดอันตรายต่อคนและในส่วนงานที่ต้องการใช้ความแม่นยำระดับสูง ยกตัวอย่าง

- ระบบ Vision Camera System

โครงการใช้ระบบอัตโนมัติในการตรวจสอบด้วยกล้องและการตรวจสอบด้านความปลอดภัยของผลิตภัณฑ์ โดยมีการติดตั้งในทุกสายการผลิต มากกว่า 20 กระบวนการผลิต เพื่อควบคุมคุณภาพให้ได้มาตรฐานระดับโลก เช่น ตรวจสอบภาษาที่พิมพ์บนผลิตภัณฑ์ (อังกฤษ เกาหลี ไทย) สำหรับตลาดส่งออก

- ระบบ Smart Control Tower

ระบบศูนย์กลางสำหรับรวบรวมข้อมูลสถานะการผลิต ติดตามประสิทธิภาพการผลิตและแก้ไขปัญหาแบบเรียลไทม์เพื่อให้การผลิตเป็นไปตามเป้าหมาย

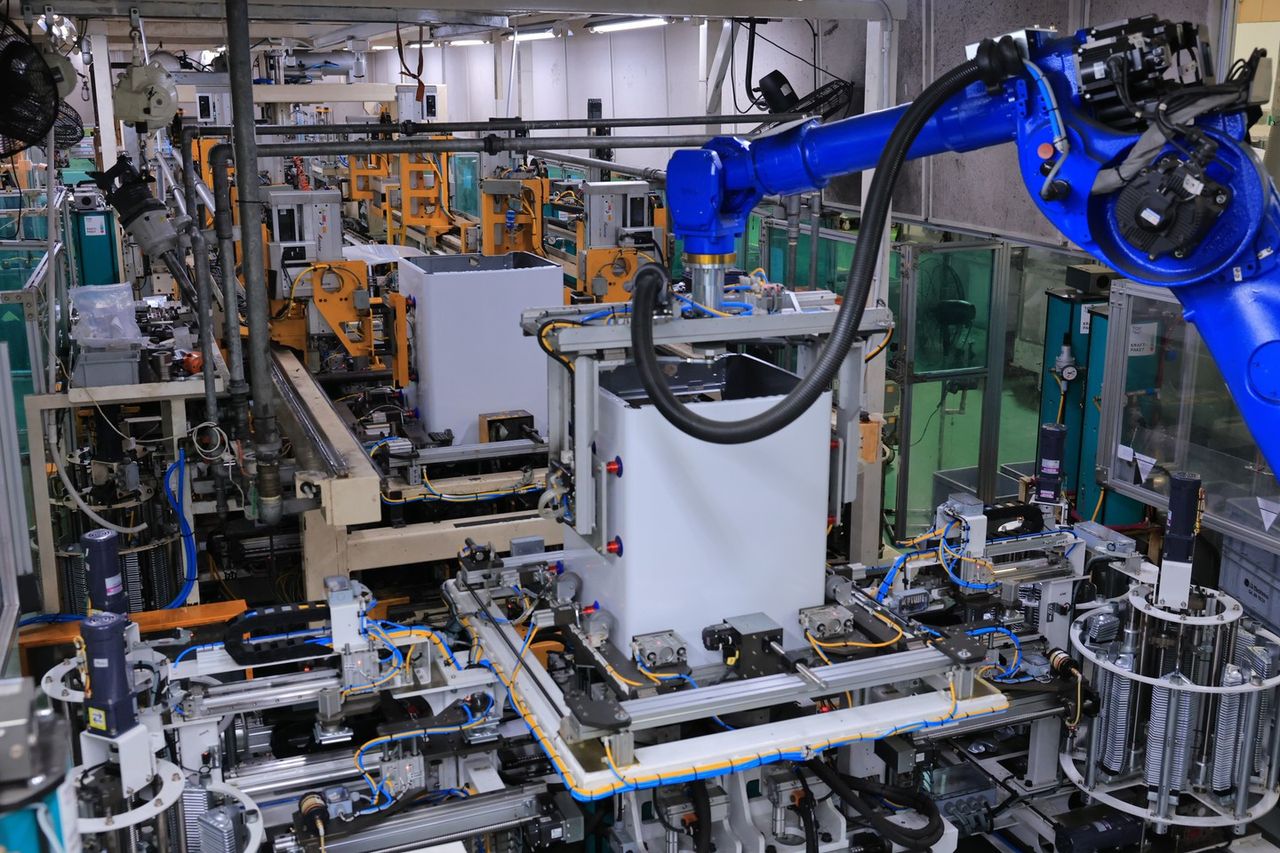

- ระบบ Robotic Automation (หุ่นยนต์อัตโนมัติ)

นำระบบหุ่นยนต์มาใช้ในกระบวนการผลิตและการจัดเก็บ เพื่อเพิ่มประสิทธิภาพและความปลอดภัยในการทำงานของพนักงาน โดยมีการนำระบบหุ่นยนต์ในสายการผลิตสำหรับย้ายชิ้นงาน และจัดเรียงผลิตภัณฑ์ และติดป้ายสัญลักษณ์ต่างๆ มากกว่า 40 หุ่นยนต์ ในทั้ง 4 อาคาร

- ระบบ AGV Supply Part (รถสำหรับลำเลียงสินค้าอัตโนมัติ)

การนำระบบ AGV (Automated Guided Vehicle) นำส่งชิ้นส่วนเข้าสู่สายการผลิตโดยมีการสั่งงานผ่านระบบอัตโนมัติตามแผนการผลิตในแต่ละรอบการผลิต ผ่านสัญญาณ Wi-Fi สำหรับการเรียกชิ้นส่วนในแต่ละพื้นที่ตั้ง และรถ AGV จะนำส่งไปยังสายการผลิตโดยอัตโนมัติ

- ระบบโซลาร์รูฟท็อป

โรงงานแอลจีฯ ประเทศไทย ถือเป็นโรงงานต้นแบบของแอลจีทั่วโลกในการติดตั้งโครงการโซลาร์รูฟท็อป โดยติดตั้งบนพื้นที่หลังคารวม 64,840 ตารางเมตร ซึ่งคิดเป็น 66% ของพื้นที่หลังคาทั้งหมด โดยมีกำลังการผลิตรวม 7.4 เมกะวัตต์ และสามารถช่วยลดการปล่อยก๊าซคาร์บอนไดออกไซด์ได้ถึง 5,100 ตันต่อปี โครงการนี้ได้ดำเนินการเป็นเฟสตั้งแต่ปี 2564 และแล้วเสร็จในปี 2567

วราพงษ์ กล่าวเพิ่มเติมว่า ทางแอลจีฯ เน้นกลยุทธ์ลดต้นทุนเทคโนโลยีแบบระยะยาวด้วยการพัฒนาศักยภาพการผลิตในไทย โดยหลังจากซื้อเครื่องจักรต้นแบบราคาสูงจากเกาหลีแล้วจะให้บริษัทไทยและวิศวกรในประเทศศึกษาต้นแบบ จากนั้นลงทุนกับคู่ค้าท้องถิ่นเพื่อผลิตเครื่องจักรที่คล้ายกัน โดยใช้ชิ้นส่วนประกอบในไทย ซึ่งช่วยลดต้นทุนมากเมื่อเทียบกับการนำเข้าเครื่องจักรจากเกาหลีอีกชุด

ปัจจุบันสัดส่วนการใช้ชิ้นส่วนในประเทศมีการลงทุนร่วมกับพันธมิตรในประเทศ โดยกว่า 70% ของเครื่องจักรและเทคโนโลยีการผลิตมาจากไทยเพื่อสร้างงานและพัฒนาท้องถิ่นและอีก 30% เป็นการนำเข้า โดยส่วนใหญ่เป็นชิ้นส่วนสำคัญจากเกาหลี เช่น PCB และส่วนประกอบของเครื่องใช้ไฟฟ้า ขณะที่บางชิ้นส่วน เช่น มอเตอร์และคอมเพรสเซอร์นำเข้าจากจีนและยังมีการผลิตบางส่วนในจีน

นอกจากนี้การจัดการความไม่แน่นอนด้านการค้าระหว่างประเทศ แอลจีฯ เฝ้าระวังกฎระเบียบทางการค้าที่เปลี่ยนแปลง เช่น กฎหมาย Section 232 ของสหรัฐฯ ที่เกี่ยวข้องกับภาษีเหล็กและอะลูมิเนียมอย่างต่อเนื่อง โดยเตรียมพร้อมใช้กลยุทธ์การจัดหาวัตถุดิบแบบหลายแหล่ง (Multi-sourcing) เช่น เหล็กกล้าไร้สนิมและเรซิน จากไทย เกาหลี จีน และเวียดนาม เพื่อเลี่ยงความเสี่ยงหากประเทศใดถูกจำกัดการส่งออกหรือถูกเก็บภาษีสูง

รวมถึงการตั้งเป้าหมายระยะยาวที่จะเพิ่มสัดส่วนการใช้ชิ้นส่วนและวัตถุดิบในประเทศเป็น 80-90% เพื่อลดการพึ่งพาการนำเข้าชิ้นส่วนจากต่างประเทศ โดยเน้นไปที่การพัฒนาความร่วมมือกับซัพพลายเออร์ในประเทศไทย รวมถึงการเชิญชวนซัพพลายเออร์จากต่างประเทศเข้ามาลงทุนในไทย ซึ่งการมีซัพพลายเออร์ในประเทศจะช่วยให้โรงงานสร้างระบบการผลิตให้ยืดหยุ่นตามความต้องการได้มากยิ่งขึ้น รวมถึงการลดพื้นที่จัดเก็บวัตถุดิบและลดความสูญเสียจากการเก็บสต็อกได้อย่างมีประสิทธิภาพมากขึ้น

วราพงษ์ กล่าวทิ้งท้ายว่า แม้ช่วงนี้กำลังซื้อของผู้บริโภคจะผันผวน แต่แอลจีฯ ยังคงสามารถผลิตและส่งสินค้าได้ตามแผน โดยให้ความสำคัญกับคุณภาพและบริการเป็นหลัก ไม่แข่งขันด้านราคามากนัก เพื่อรักษาภาพลักษณ์แบรนด์และความเชื่อมั่นของลูกค้า ตามกลยุทธ์หลักที่ยึดคุณภาพสินค้าและบริการหลังการขายเป็นหัวใจสำคัญในการแข่งขัน นอกจากนี้แอลจีฯ ได้เตรียมพร้อมปรับแผนตามมาตรการกระตุ้นเศรษฐกิจของภาครัฐ เช่น มาตรการลดหย่อนภาษี เพื่อรองรับความต้องการของคนไทยในช่วงท้ายปีไปจนถึงต้นปี 2568

ติดตามเพจ Facebook : Thairath Money ได้ที่ลิงก์นี้ -