ระบบอัดอากาศแบบเทอร์โบชาร์จเจอร์มีมานานกว่า 100 ปีแล้ว หากย้อนเวลากลับไปในปี ค.ศ.1905 Alfred J. Buechi ชาวสวิตเซอร์แลนด์ได้ทำการทดลองและจดสิทธิบัตรนวัตกรรมระบบอัดอากาศใน เครื่องยนต์ลูกสูบ สำหรับเทอร์โบที่ Alfred J. Buec ชาวสวิสได้ทำการคิดค้นขึ้นนั้น ส่วนใหญ่เป็นเทอร์โบอัดอากาศของเครื่องยนต์ดีเซลขนาดยักษ์ โดยมีการติดตั้งให้กับหัวจักรรถไฟในเครื่องยนต์ดีเซลที่เป็นต้นกำลังให้กับหัวรถจักรเมื่อปี ค.ศ.1927 และได้กลายเป็นอุปกรณ์ที่จำเป็นต่อการให้กำลังของเครื่องยนต์ดีเซลที่ใช้ขับ หัวรถจักร สำหรับเครื่องยนต์ดีเซลติดตั้งเทอร์โบอัดอากาศเพื่อเสริมประสิทธิภาพนั้น เริ่มต้นใช้งานในรถบรรทุกเมื่อปี 1938 จนกระทั่งเวลาเดินทางมาถึงปี ค.ศ. 1952 ระบบอัดอากาศแบบเทอร์โบชาร์จเจอร์จึงถูกนำไปใช้งานในรถยนต์ที่ใช้ เครื่องยนต์เบนซิน เนื่องจากในยุคนั้นพลังงานในรูปของเชื้อเพลิงยังคงมีราคาถูก ความนิยมในระบบอัดอากาศแบบนี้จึงยังไม่ค่อยแพร่หลายเท่าที่ควร มีเพียงวงการรถแข่งที่นิยมนำไปเสริมกำลังให้กับเครื่องยนต์ที่ใช้ในการแข่งขัน

...

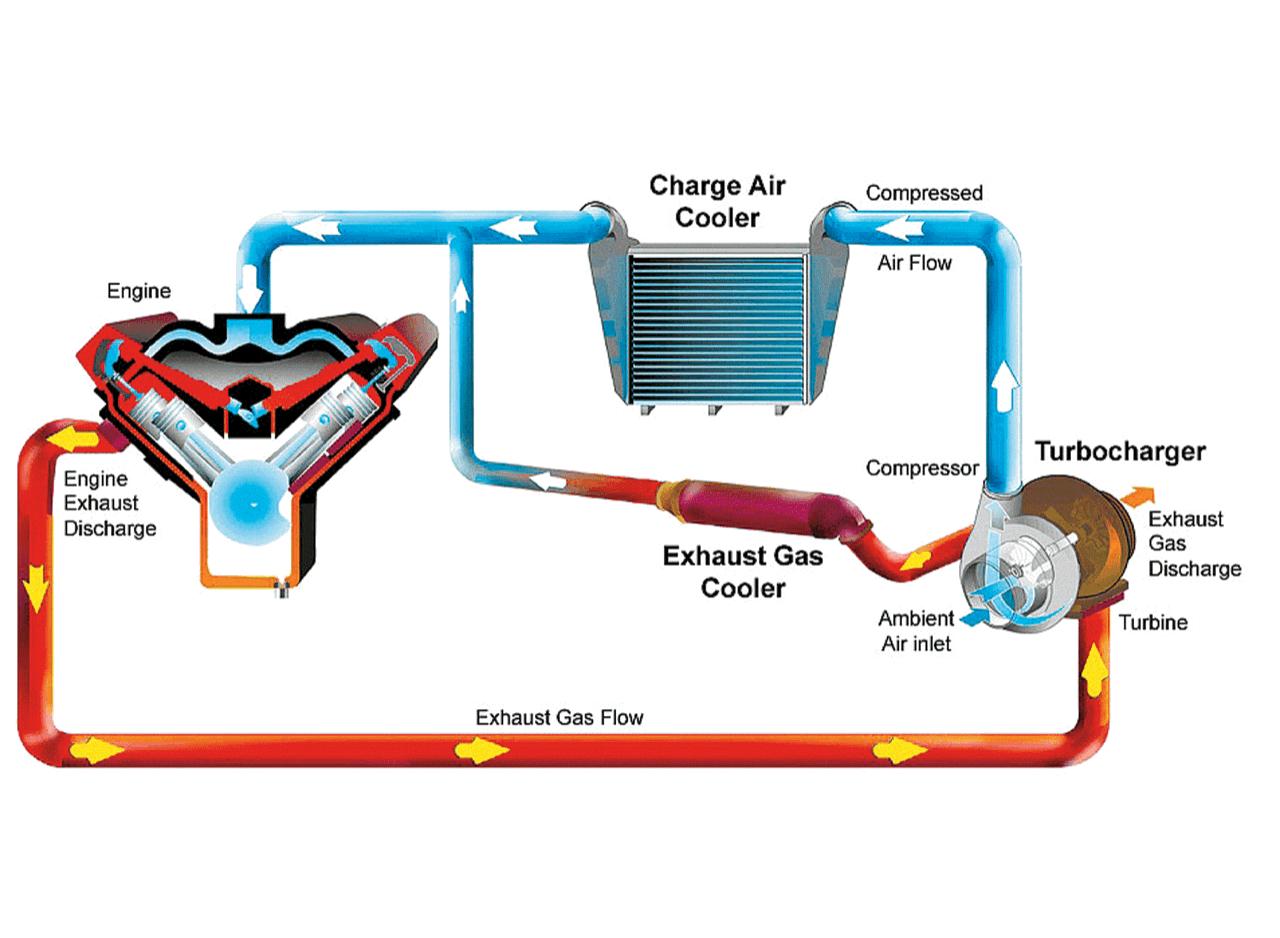

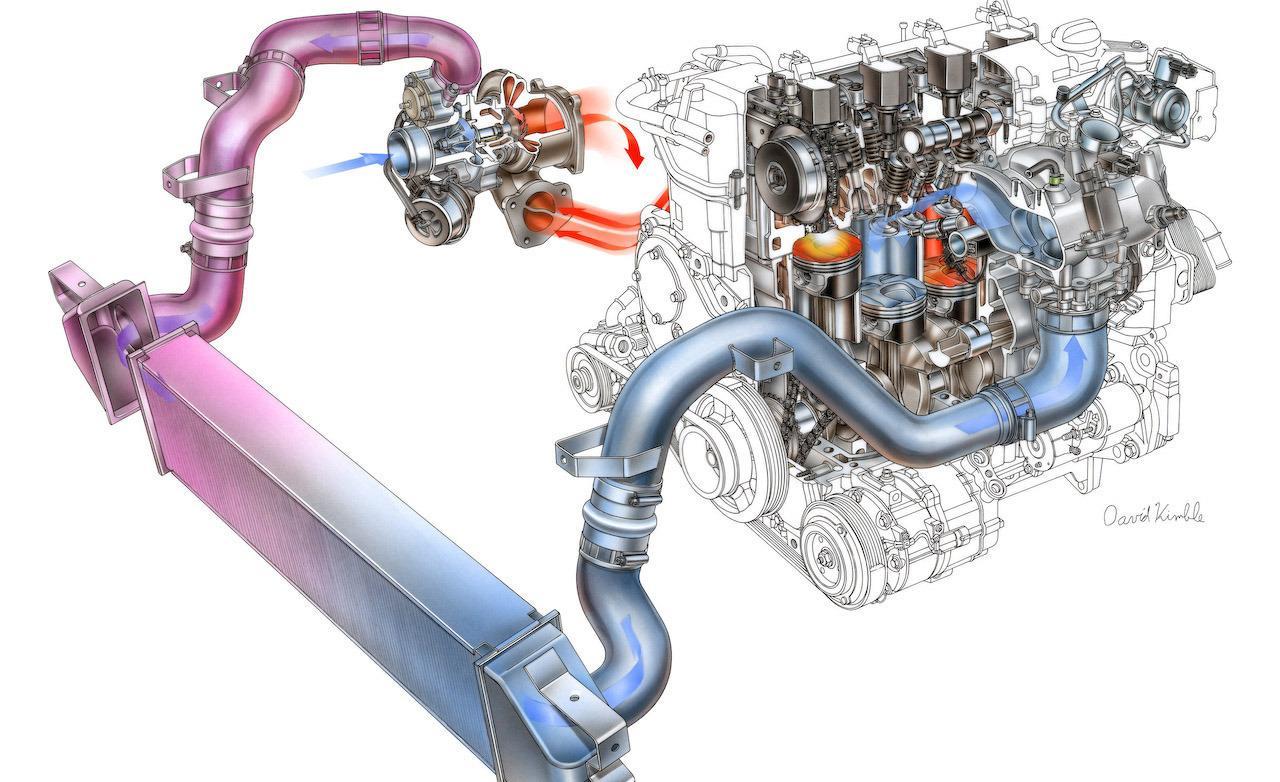

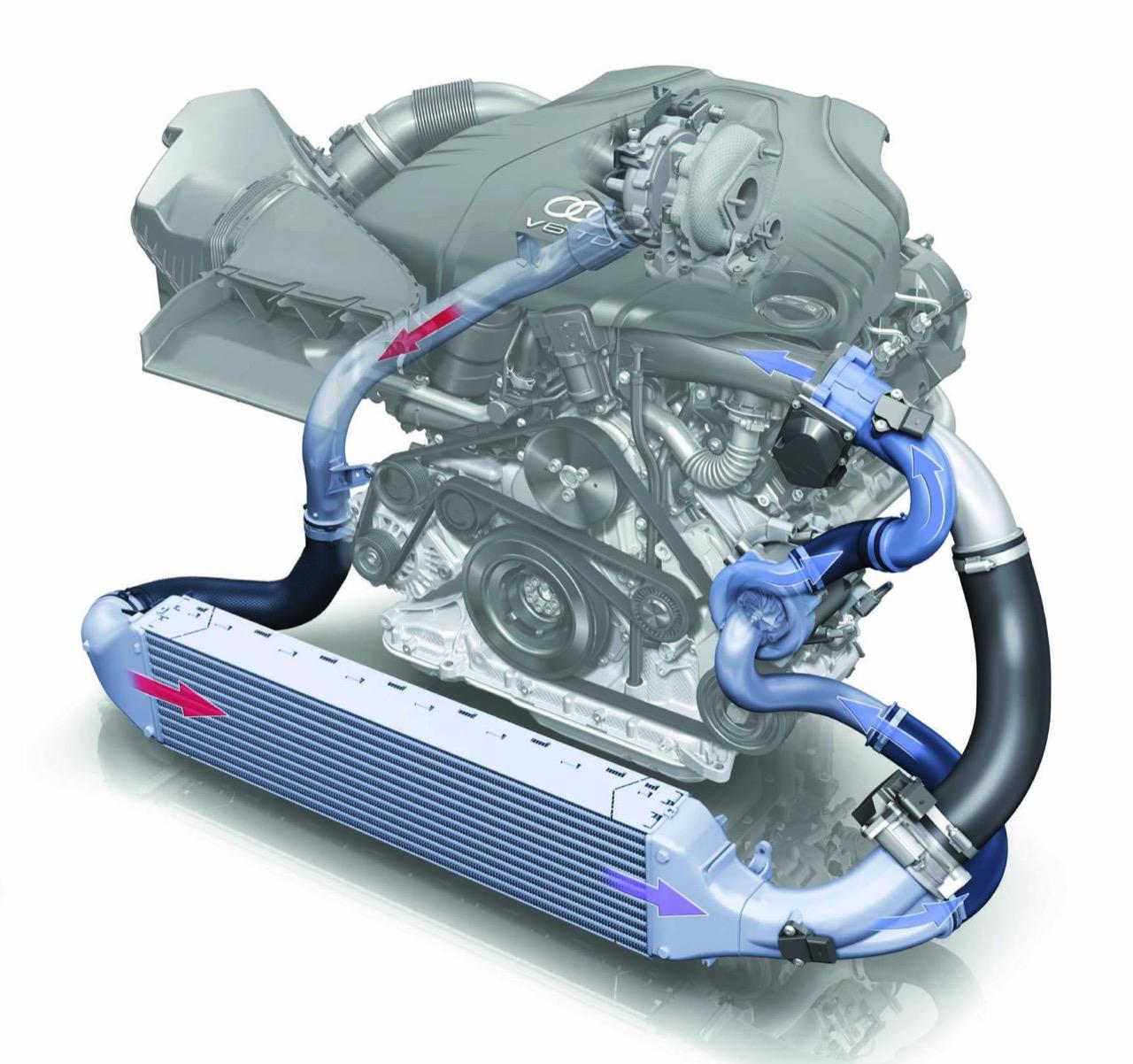

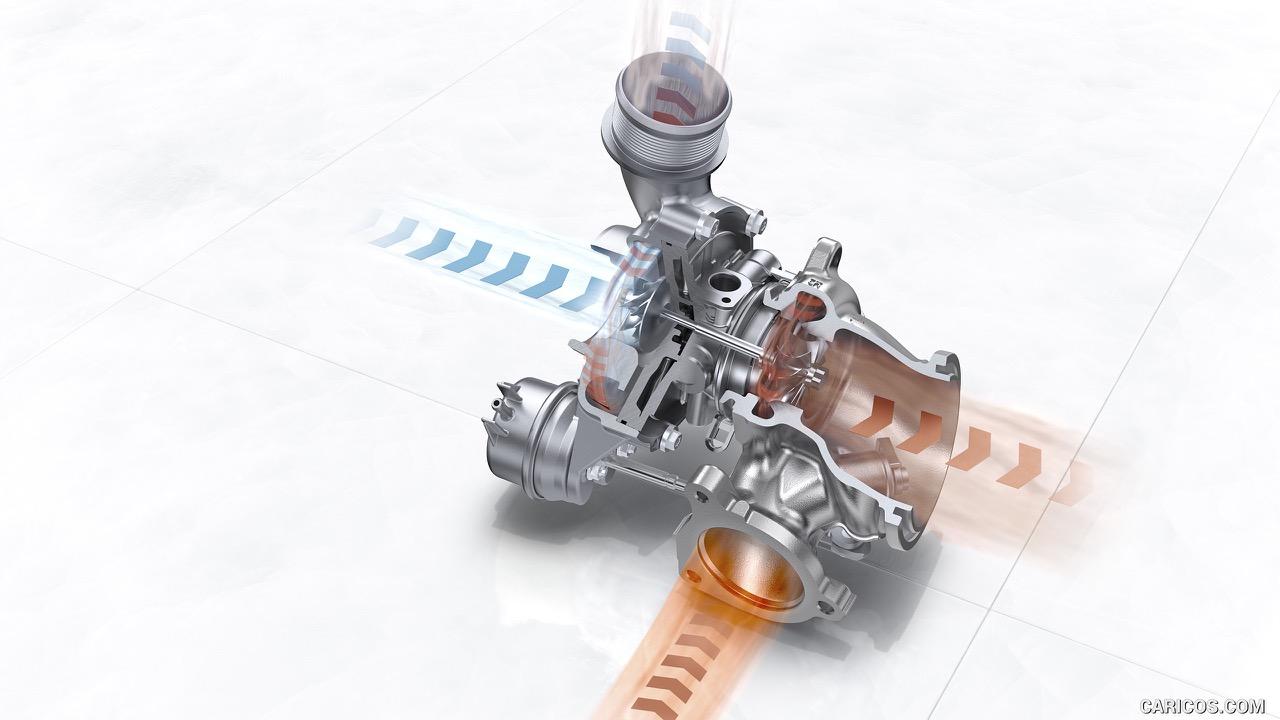

ระบบอัดอากาศเทอร์โบชาร์จเจอร์คือวิธีการเอาเปรียบเชิงกลที่ช่วยเพิ่มประสิทธิภาพให้แก่เครื่องยนต์ โดยไม่ต้องเพิ่มปริมาตรความจุของกระบอกสูบ (ไม่ต้องเปลี่ยนเครื่องยนต์) ปัจจุบัน กระแสลดขนาดเครื่องยนต์แล้วติดตั้งชุดอัดอากาศแบบเทอร์โบกำลังได้รับความนิยมและแพร่หลายอย่างรวดเร็ว เทอร์โบชาร์จเจอร์ยุคใหม่เป็นกลไกที่ช่วยเพิ่มปริมาณอากาศเพื่อการจุดระเบิดในห้องเผาไหม้ในขณะที่เครื่องยนต์ทำงานอยู่ที่รอบเดินเบาไปจนถึงรอบสูงสุด ปริมาณอากาศที่ลูกสูบดูดไปใช้งาน อากาศจะวิ่งจากภายนอกรถ ผ่านชุดลดอุณหภูมิหรืออินเตอร์คูลเลอร์ ผ่านกรองอากาศ ผ่านท่อร่วมไอดี และเข้าสู่กระบอกสูบของแต่ละสูบ โดยผสมกับน้ำมันเชื้อเพลิง เพื่อจุดระเบิดและเป็นไปตามความต้องการของเครื่องยนต์ในรอบนั้นๆ

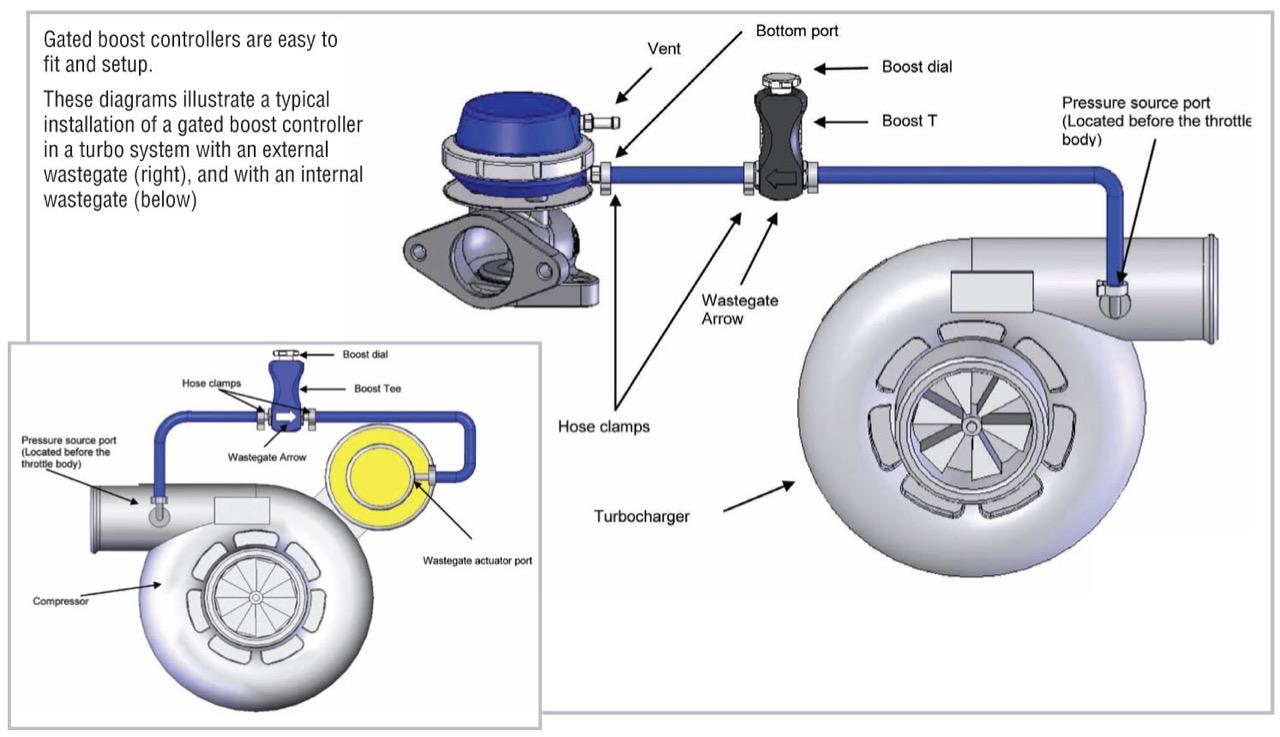

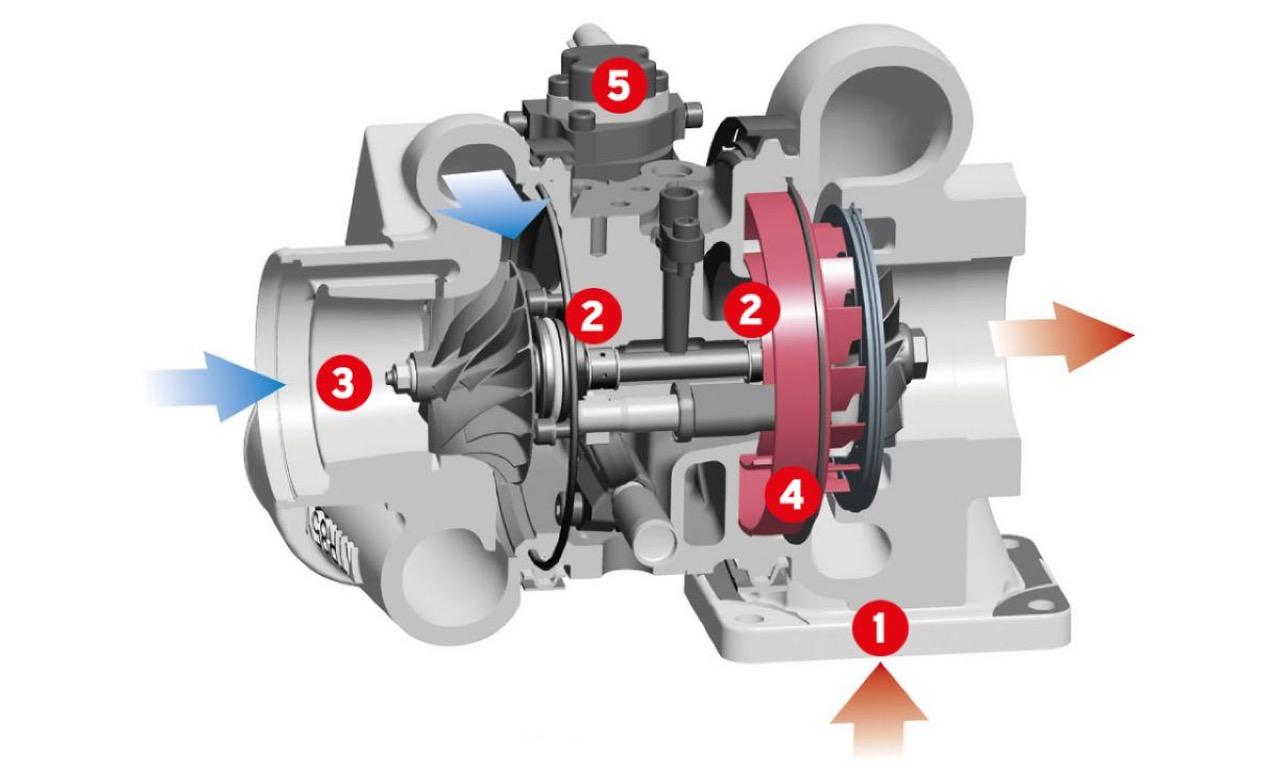

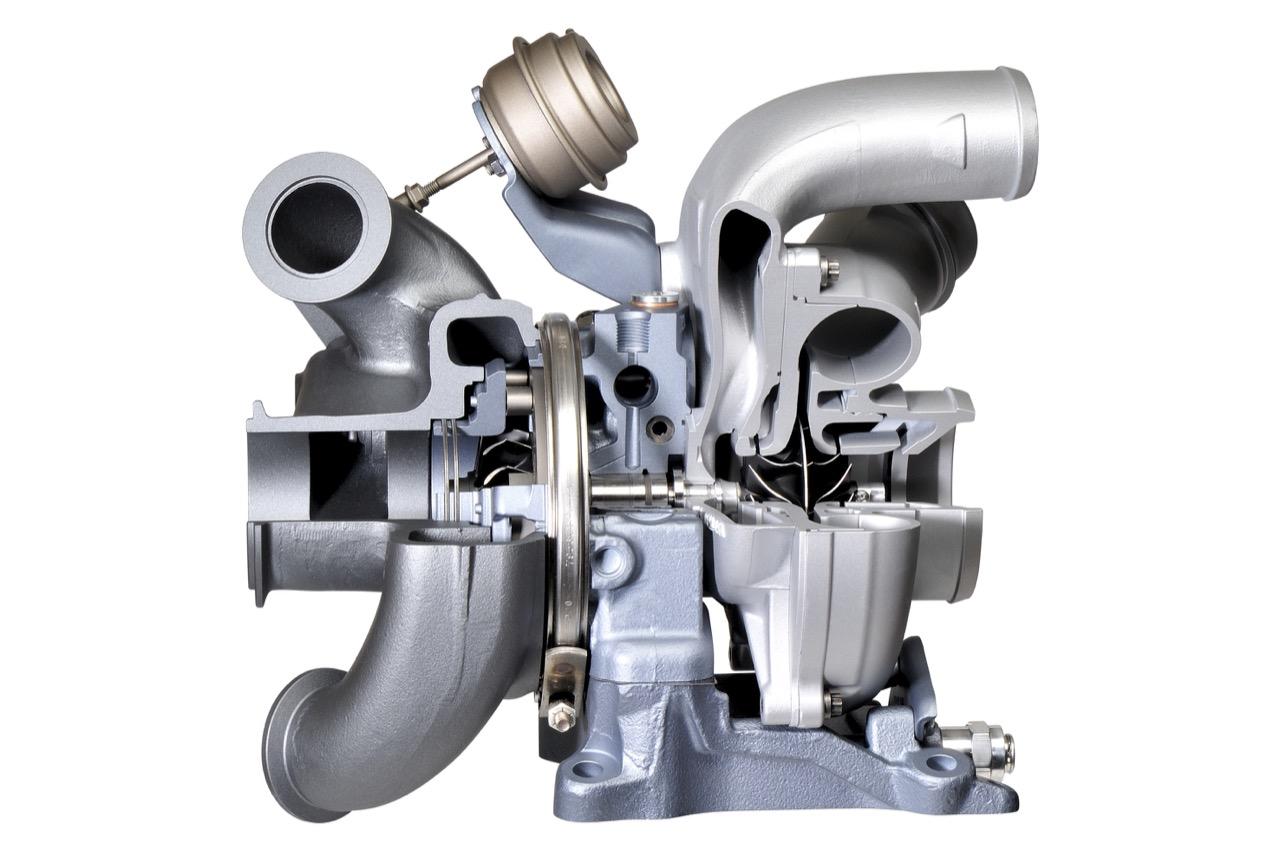

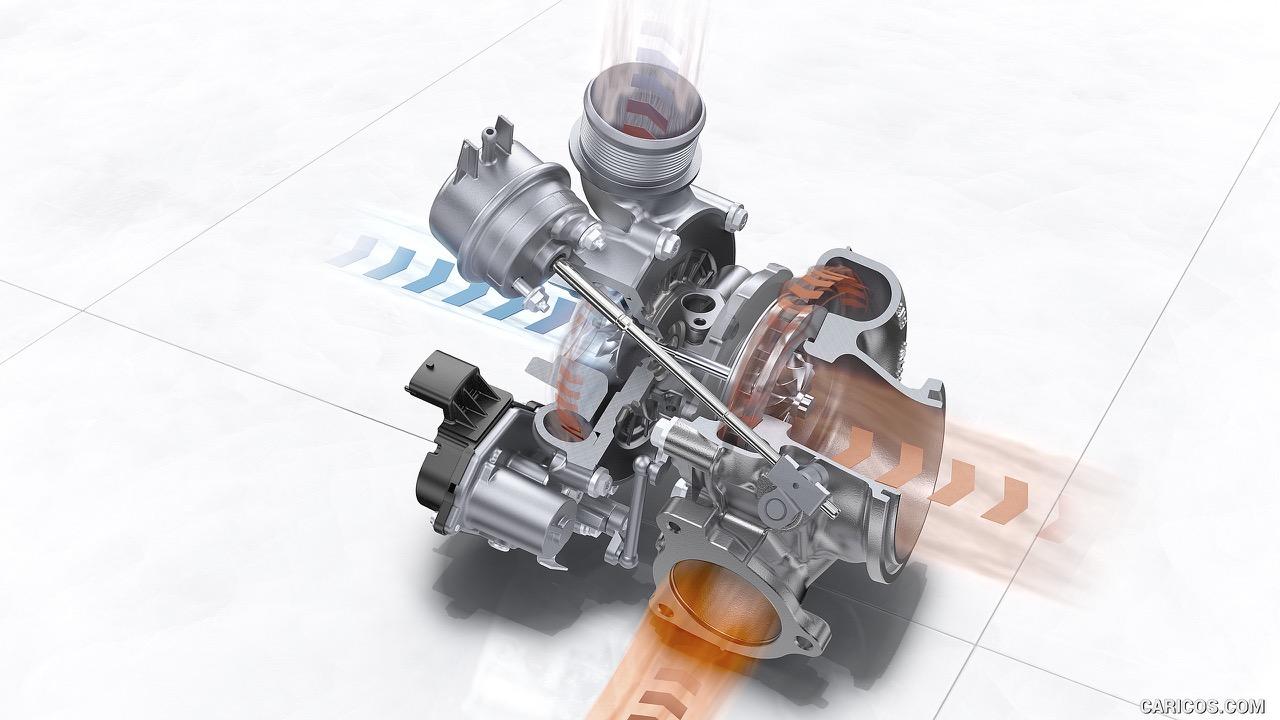

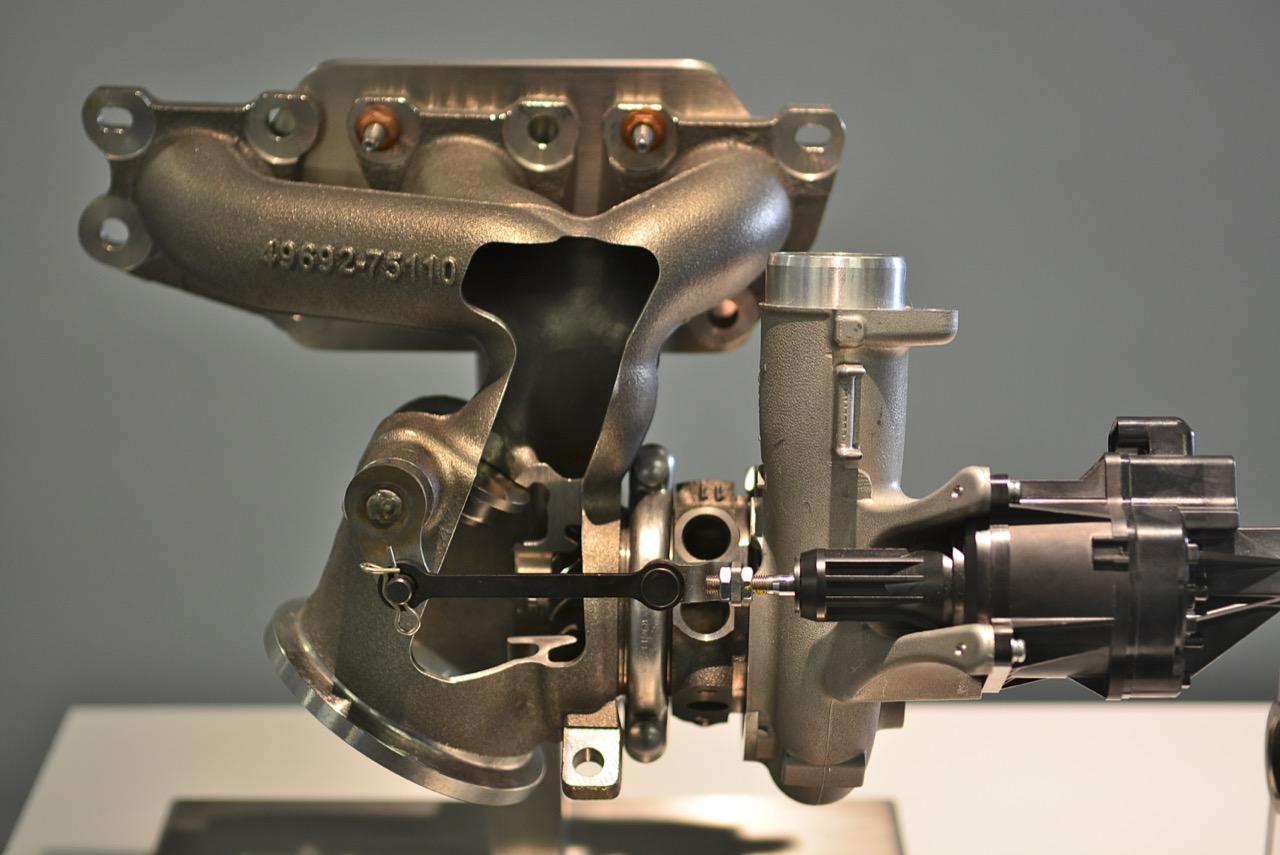

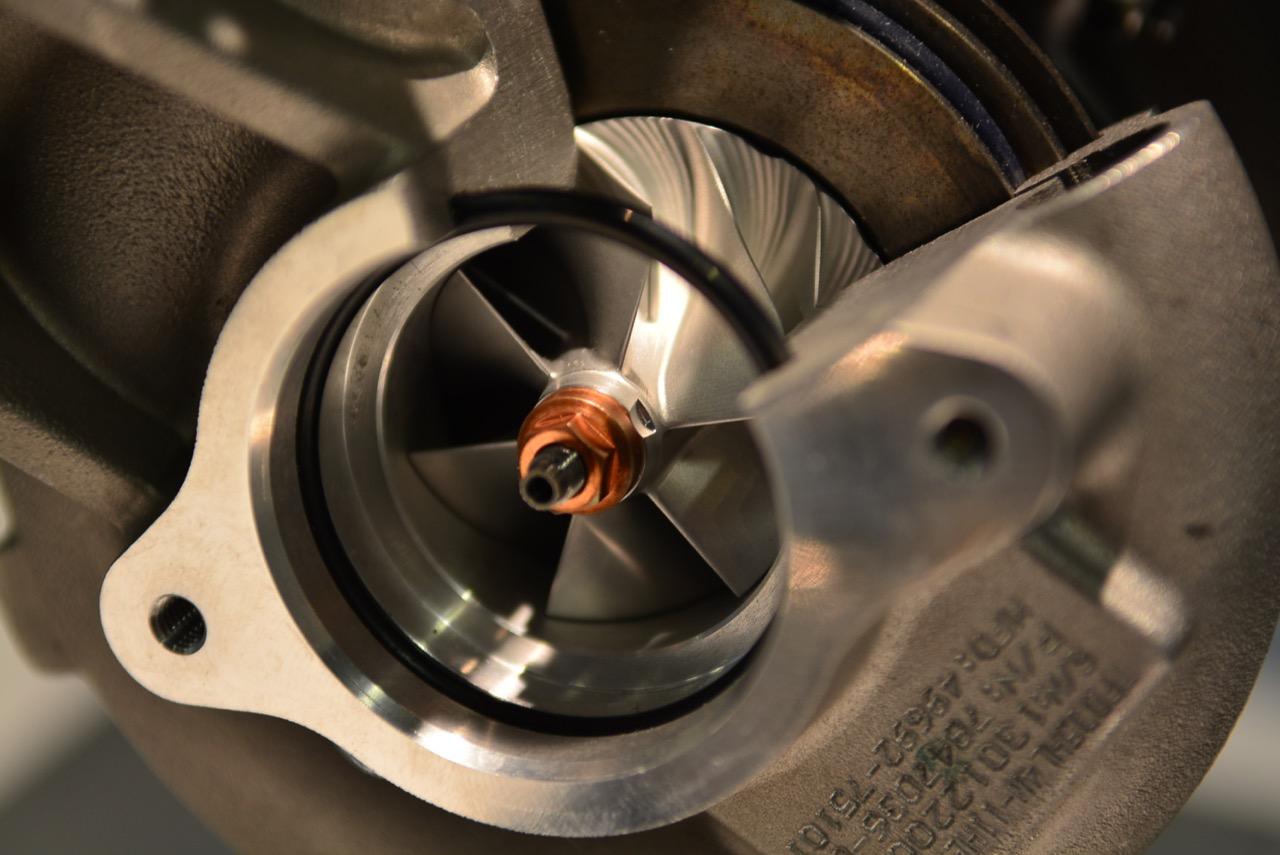

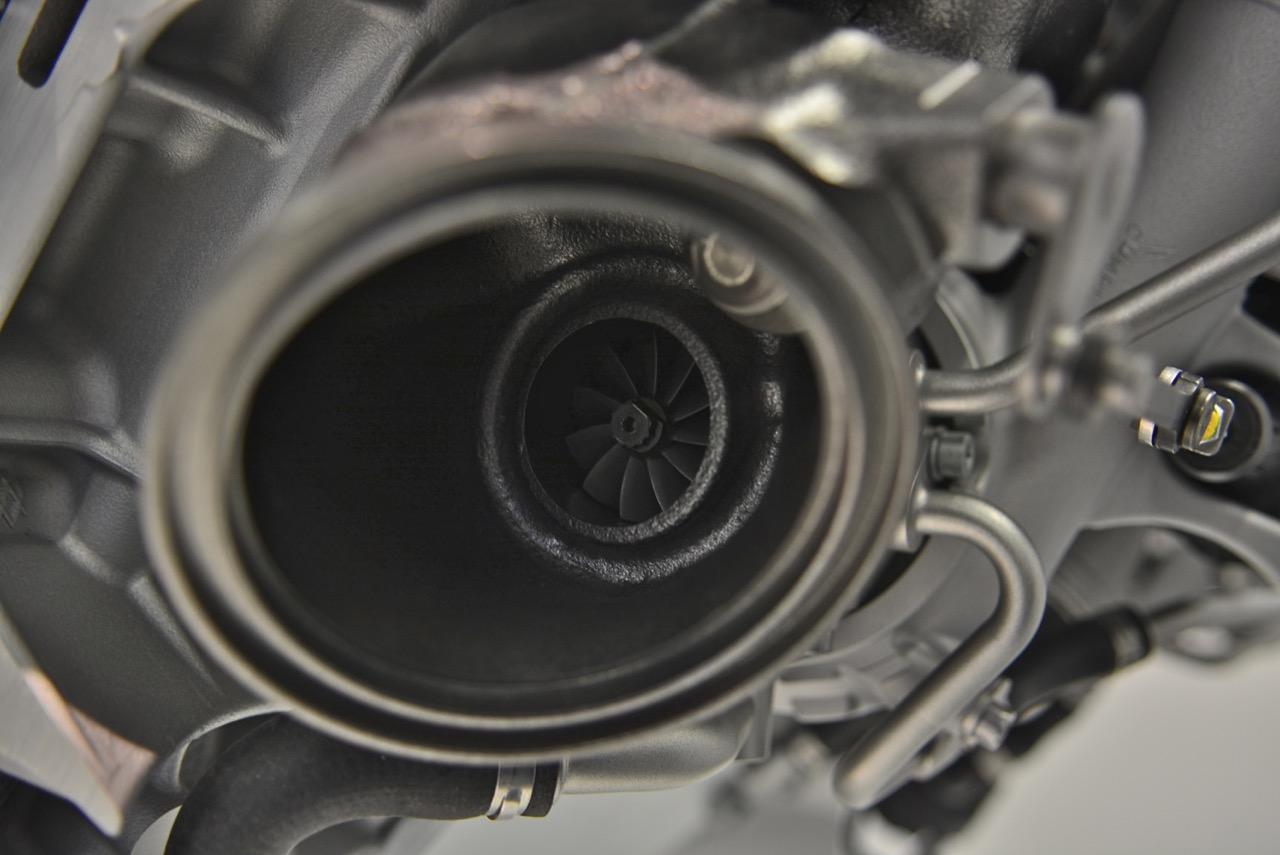

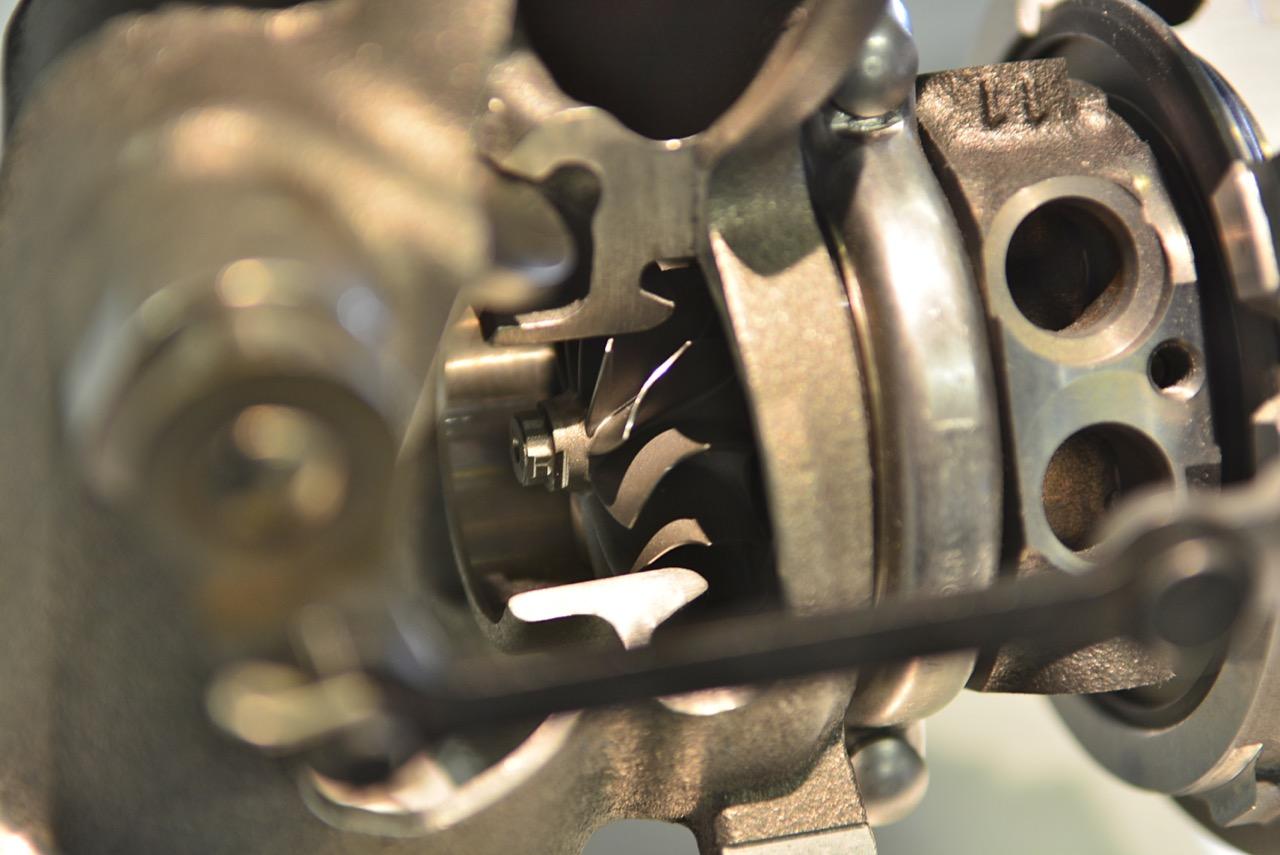

เทอร์โบติดตั้งบนท่อไอเสียที่มีไอเสียไหลผ่านจากกระบอกสูบของเครื่องยนต์ โดยใช้แรงดันของไอเสียไปหมุนกลีบเทอร์ไบน์หรือกังหันไอเสียและปล่อยไอเสียออกไปที่ท่อระบายท้าย ปลายอีกด้านหนึ่งของกังหันเทอร์ไบน์มีใบพัดของไอดีที่หมุนไปพร้อมๆกับกังหันไอเสียโดยจะดูดอากาศเข้ามาในห้อง Compressor Housing เพื่ออัดไอดีหรืออากาศบริสุทธิ์เข้าสู่กระบอกสูบของเครื่องยนต์ กลางแกนหมุนมีน้ำมันหล่อลื่นกับซีลกันน้ำมันรั่วที่แกนทั้งสองข้างก่อนถึงตัวเทอร์ไบน์และใบพัดไอดี อากาศยิ่งเข้าไปที่กระบอกสูบมากเท่าไหร่ก็จะได้แรงม้ามากขึ้น แกนเทอร์โบจะหมุนอยู่ตลอดเวลาตั้งแต่เริ่มการสตาร์ทเครื่องยนต์ แต่ยังไม่สามารถอัดอากาศในรอบต่ำ เพราะแรงดูดของลูกสูบมีมากกว่า ไอเสียที่ข้ามาปั่นกังหันไอเสียมีน้อย และแกนเทอร์โบยังหมุนช้าอยู่ เมื่อกดคันเร่ง ไอเสียที่ไหลมาปั่นกังหันเทอร์ไบน์ไอเสียมีมากขึ้นกังหันไอดีก็หมุนเร็วขึ้น เริ่มต้นขั้นตอนของการดูดอากาศและอัดสู่กระบอกสูบด้วยมวลที่มากกว่าแรงดูด เป็นแรงดันหรือ บูสท์ ด้วยขั้นตอนการทำงานดังกล่าวของเทอร์โบทำให้กำลังของเครื่องยนต์เพิ่มมากขึ้น

...

...

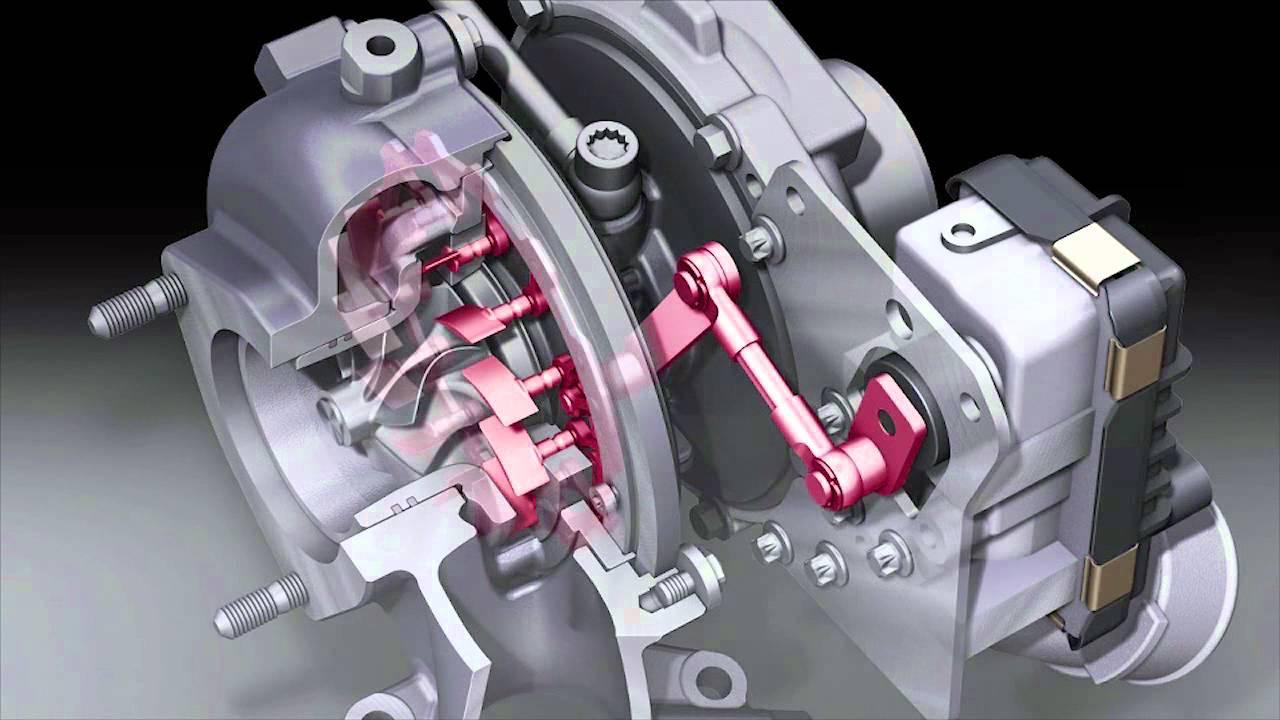

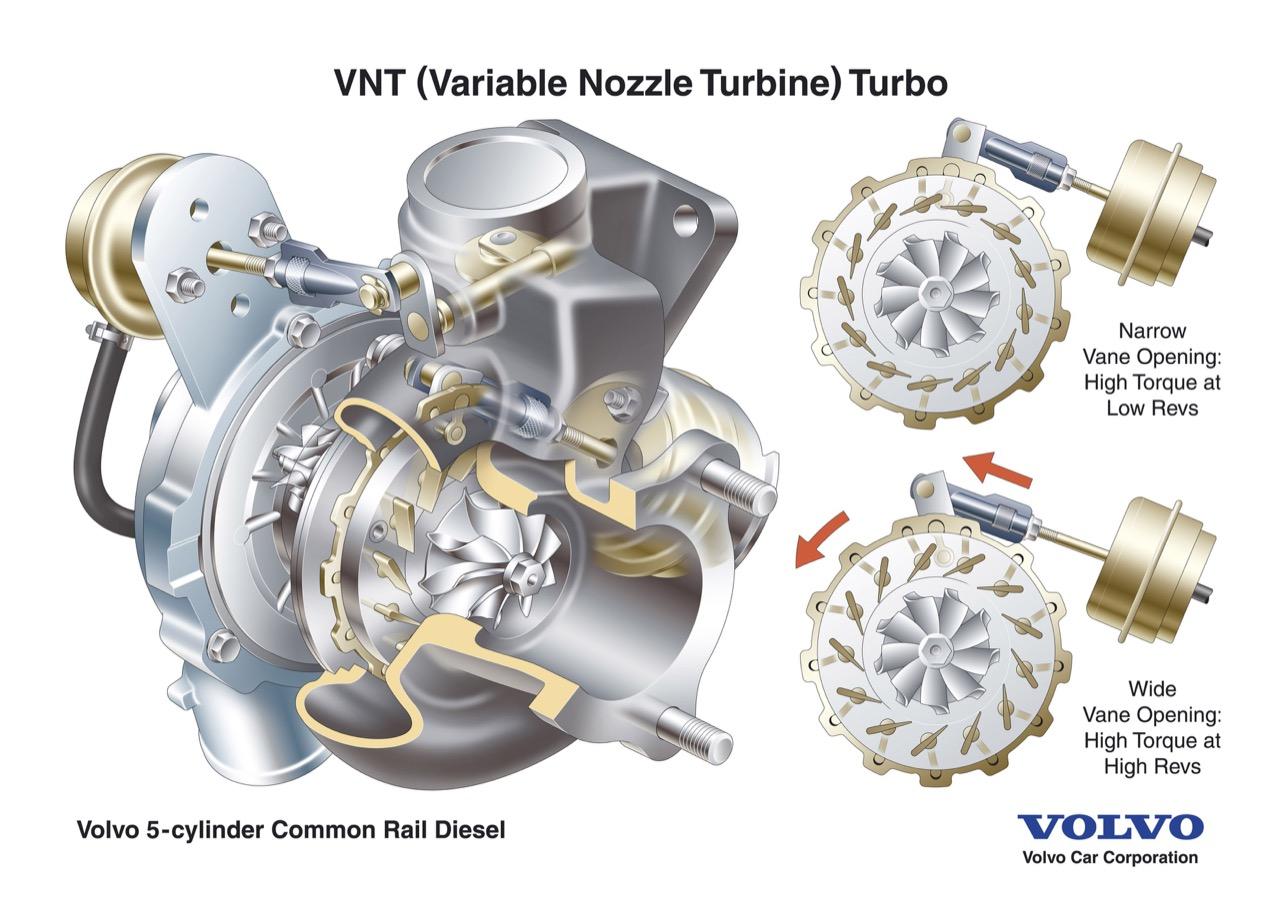

เทอร์โบแปรผัน VNT (Variable Nozzle Turbo) เทคโนโลยีอัดอากาศ (ไอดี ) เข้าห้องเผาไหม้ด้วยแรงขับดันของไอเสีย ที่สามารถเพิ่มปริมาตรไอดี ไหลเข้าให้มากกว่าปกติได้แม้ไอเสียมีแรงไหลออกเพียงน้อยในขณะเครื่องยนต์ทำงานที่รอบต่ำและยังสร้างแรงอัดไอดีได้อย่างต่อเนื่องในรอบปานกลางหรือรอบสูง เทอร์โบแปรผันแตกต่างจากเทอร์โบธรรมดาทั่วไปตรงโข่งไอเสียภายในจะมีครีบปรับแรงดันไอเสียเพิ่มเข้ามา เทอร์โบแปรผันมีชื่อเรียกต่างๆ กัน เช่น Holset เรียกว่า VGT (Variable Geometry Turbo), Garrett เรียกว่า VNT (Variable Nozzle Turbine) และ Borg Warner เรียกว่า VTG (Variable Turbine Geometry)

...

ความประหยัดนั้น ส่วนใหญ่จะเกิดขึ้นได้เพราะผู้ขับขี่ใช้คันเร่งอย่างถูกวิธี รถจะกินเชื้อเพลิงมากหรือน้อยก็ขึ้นอยู่กับผู้ใช้โดยตรง รวมถึงเครื่องยนต์แบบไม่มีระบบอัดอากาศ เมื่อนำไปเปรียบเทียบกับเครื่องยนต์ที่มีระบบอัดอากาศในปริมาตรความจุที่ เท่าๆ กัน เครื่องยนต์เทอร์โบจะมีประสิทธิภาพด้านอัตราเร่ง การส่งถ่ายแรงบิดเกิดขึ้นอย่างรวดเร็วตั้งแต่รอบต้นๆ เหนือกว่าเครื่องยนต์ที่ไม่มีระบบอัดอากาศ เมื่อเครื่องยนต์ที่ใช้เทอร์โบอยู่ในขั้นตอนของการทำงานปกติ ใบกังหันของเทอร์โบจะมีรอบการหมุนอยู่ที่ 2-3 หมื่นรอบต่อนาที เมื่ออากาศที่ผสมน้ำมันผ่านกังหันการผสมกันจะดียิ่งขึ้นจากการออกแบบท่อทาง เดินของไอดีแบบใหม่ ห้องเผาไหม้ที่รองรับการจุดระเบิดด้วยขั้นตอนที่สมบูรณ์ การผสมกันระหว่างอากาศกับเชื้อเพลิงอยู่ในเกณฑ์ที่ถูกต้องผ่านการควบคุมของ สมองกล ECU ทุกอณูของเชื้อเพลิงถูกฉีดโดยหัวฉีดแรงดันสูงแปรเปลี่ยนมาเป็นพลังงานหลัง การจุดระเบิด การเผาไหม้ที่หมดจดยังทำให้ค่าการปล่อยมลพิษลดลงมาก

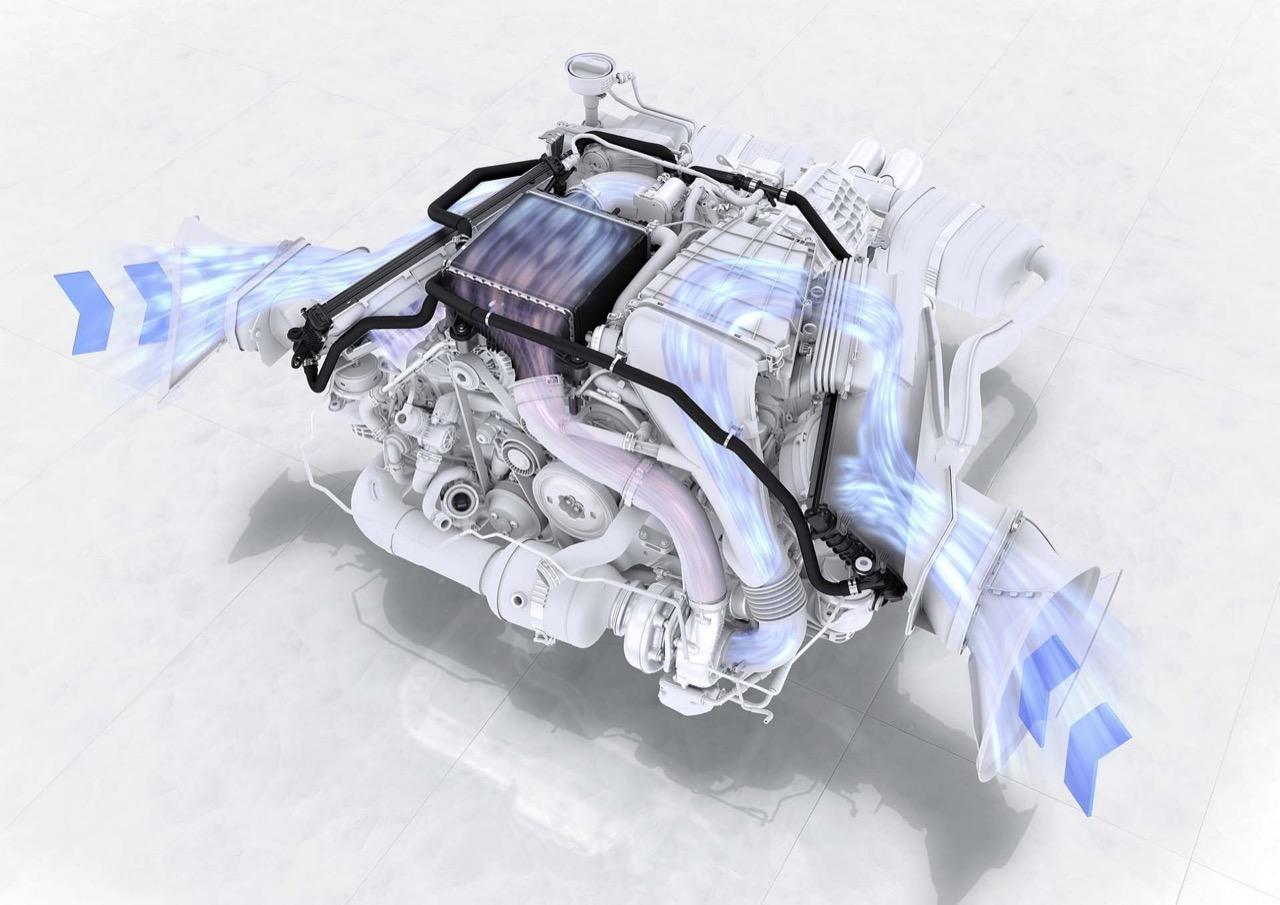

ความร้อนจากไอเสียที่นำมาหมุนกลีบใบเทอร์โบ เมื่อไอเสียปริมาณมากๆ ไหลผ่านกลีบใบเพื่ออัดไอดีเข้าสู่ท่อร่วม ไอเสียที่ออกจากเครื่องยนต์จะมีแรงต้านทาน ยิ่งหมุนเร็วเท่าไหร่ก็ยิ่งมีแรงต้านมากยิ่งขึ้น หมายถึงความสิ้นเปลืองที่เพิ่มขึ้น การออกแบบท่อทางเดินของไอเสียจึงมีส่วนสำคัญที่จะช่วยลดแรงต้านดังกล่าว เครื่องยนต์เทอร์โบจะถูกลดกำลังอัดลง เนื่องจากต้องลดภารกรรมด้านการแพร่กระจายของความร้อน กำลังอัดท่ีลดลงเพื่อป้องกันเครื่องน็อกจากความร้อนเมื่อต้องทำงานอย่างต่อเนื่อง ระบบระบายความร้อนในเครื่องยนต์เทอร์โบจึงมีความสำคัญสูงสุดในการที่จะทำให้เครื่องยนต์สามารถคายประสิทธิภาพออกมาได้อย่างหมดจดแม้จะวิ่งในสภาพอากาศที่ร้อนจัดก็ตาม

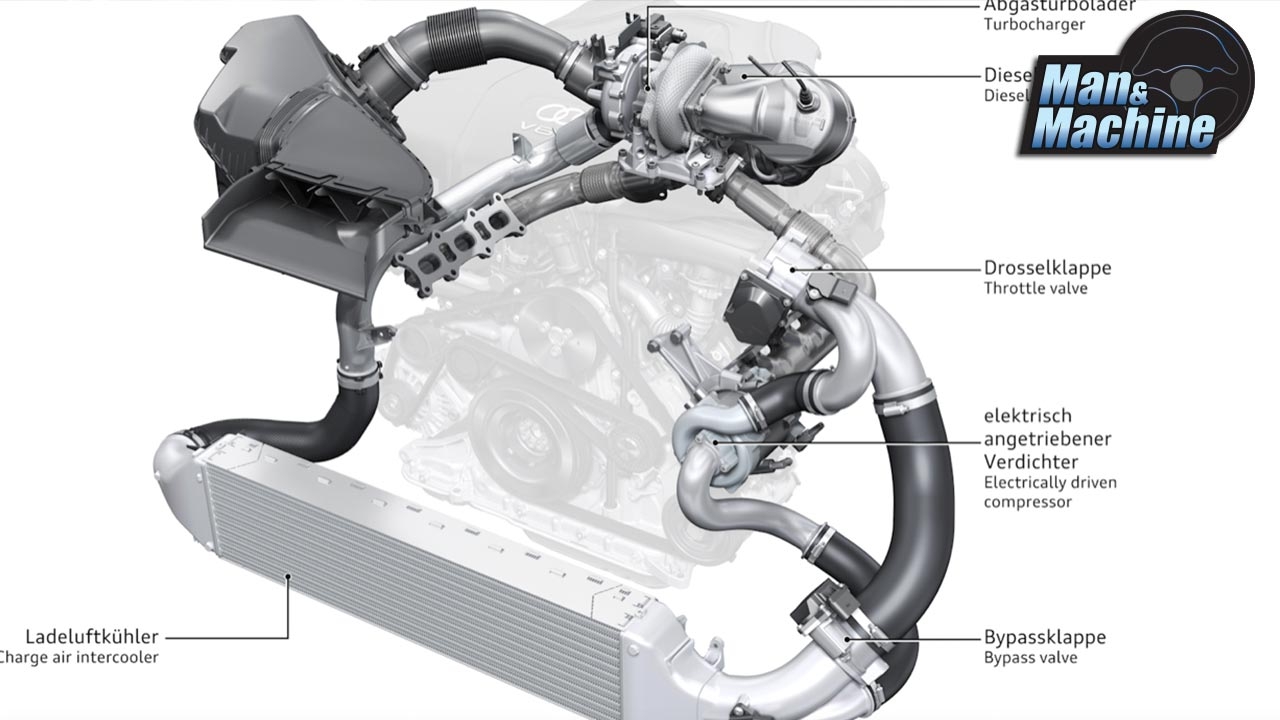

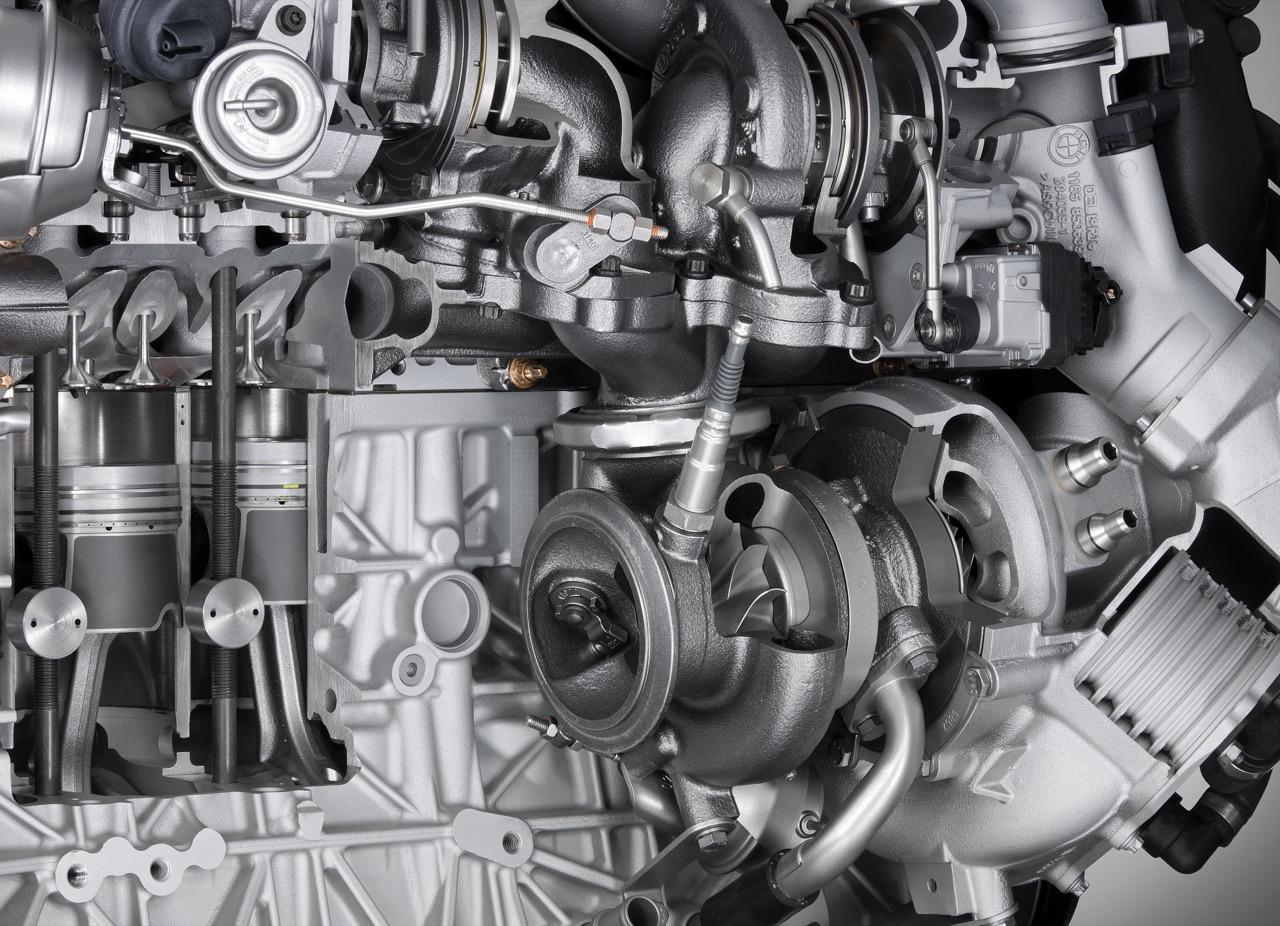

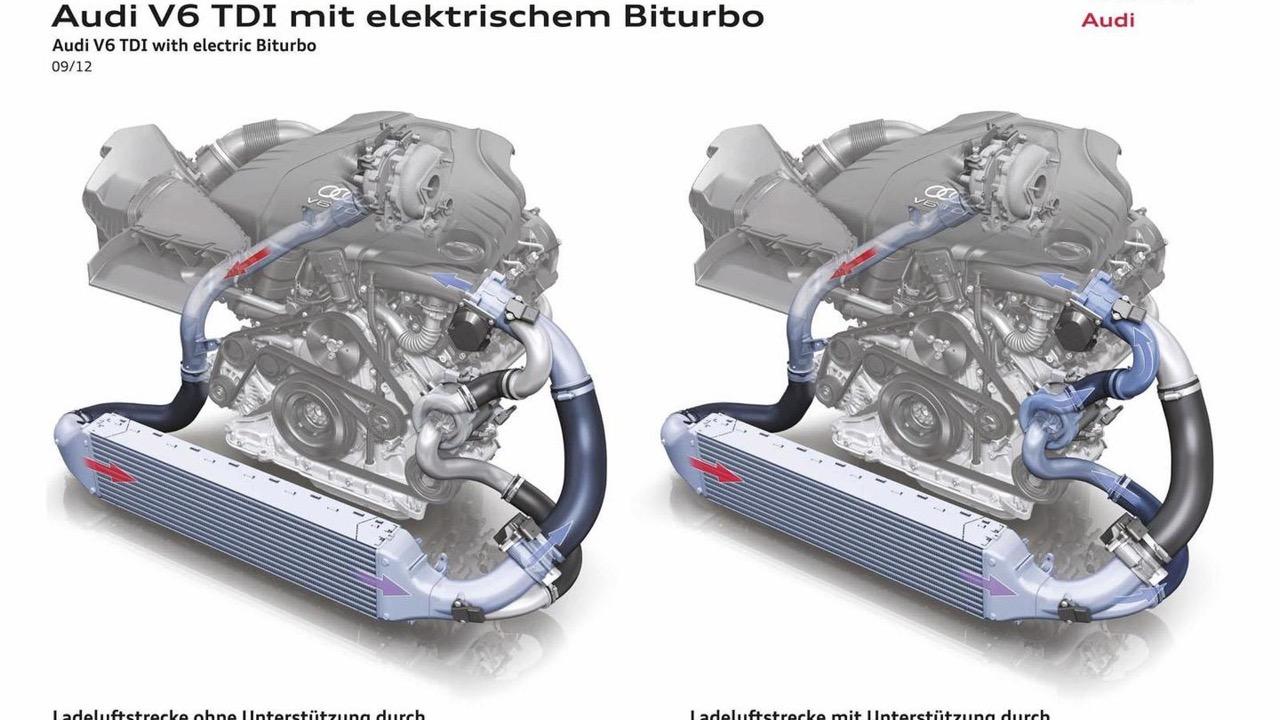

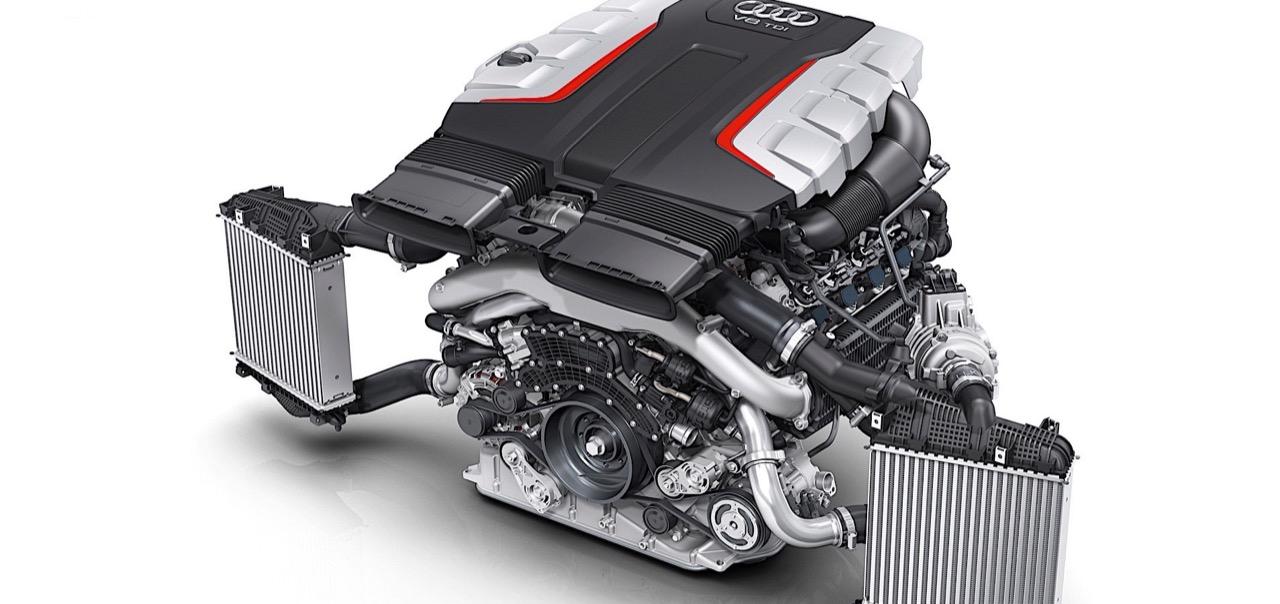

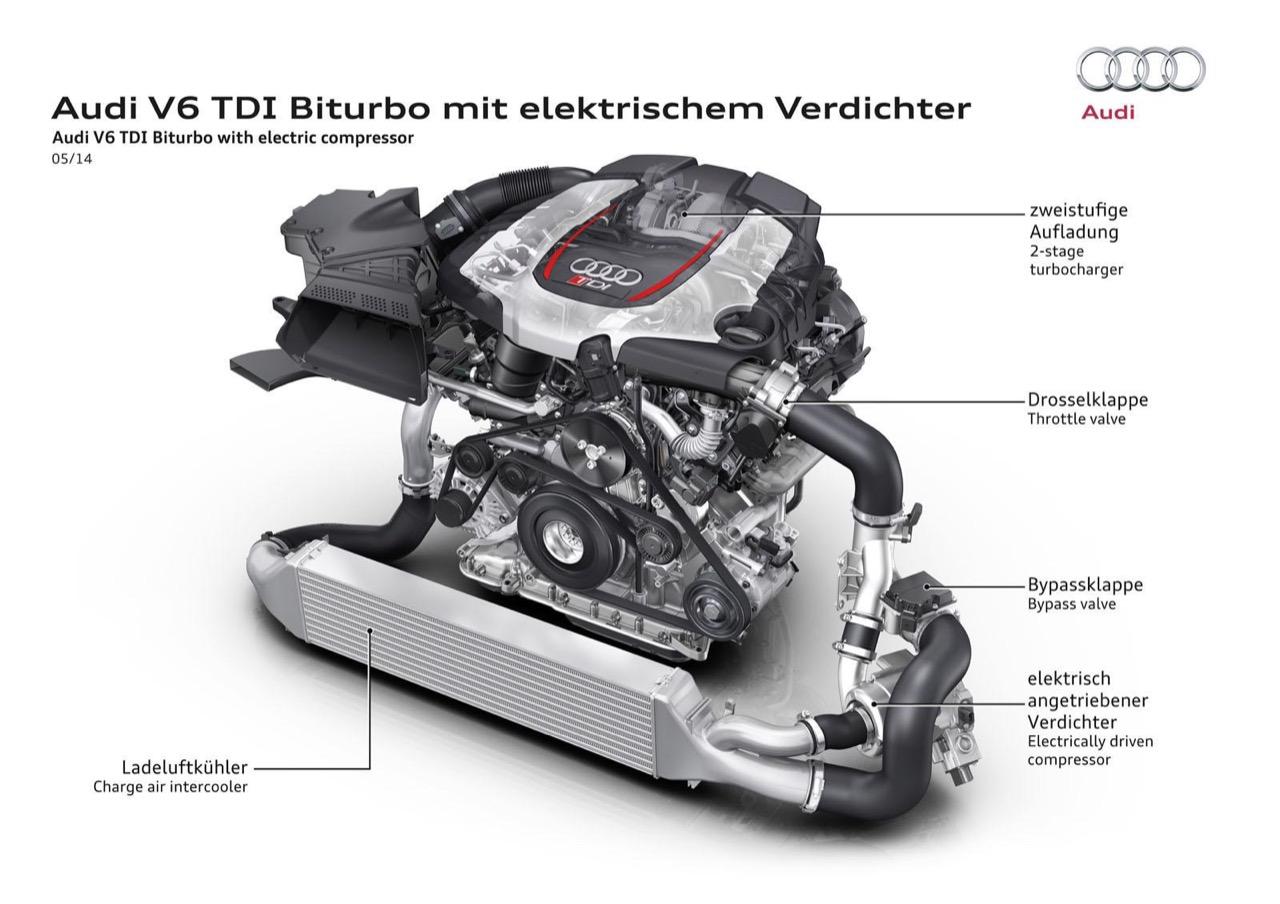

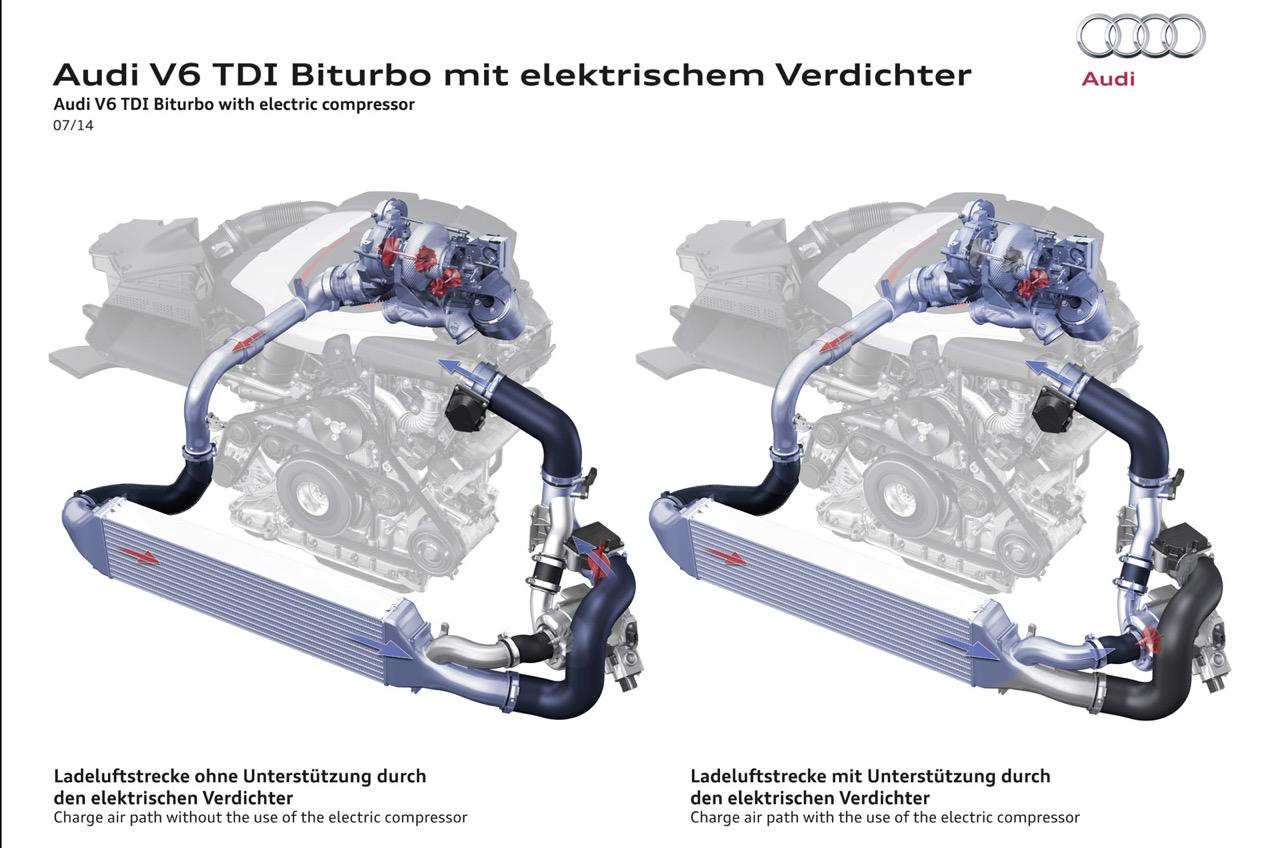

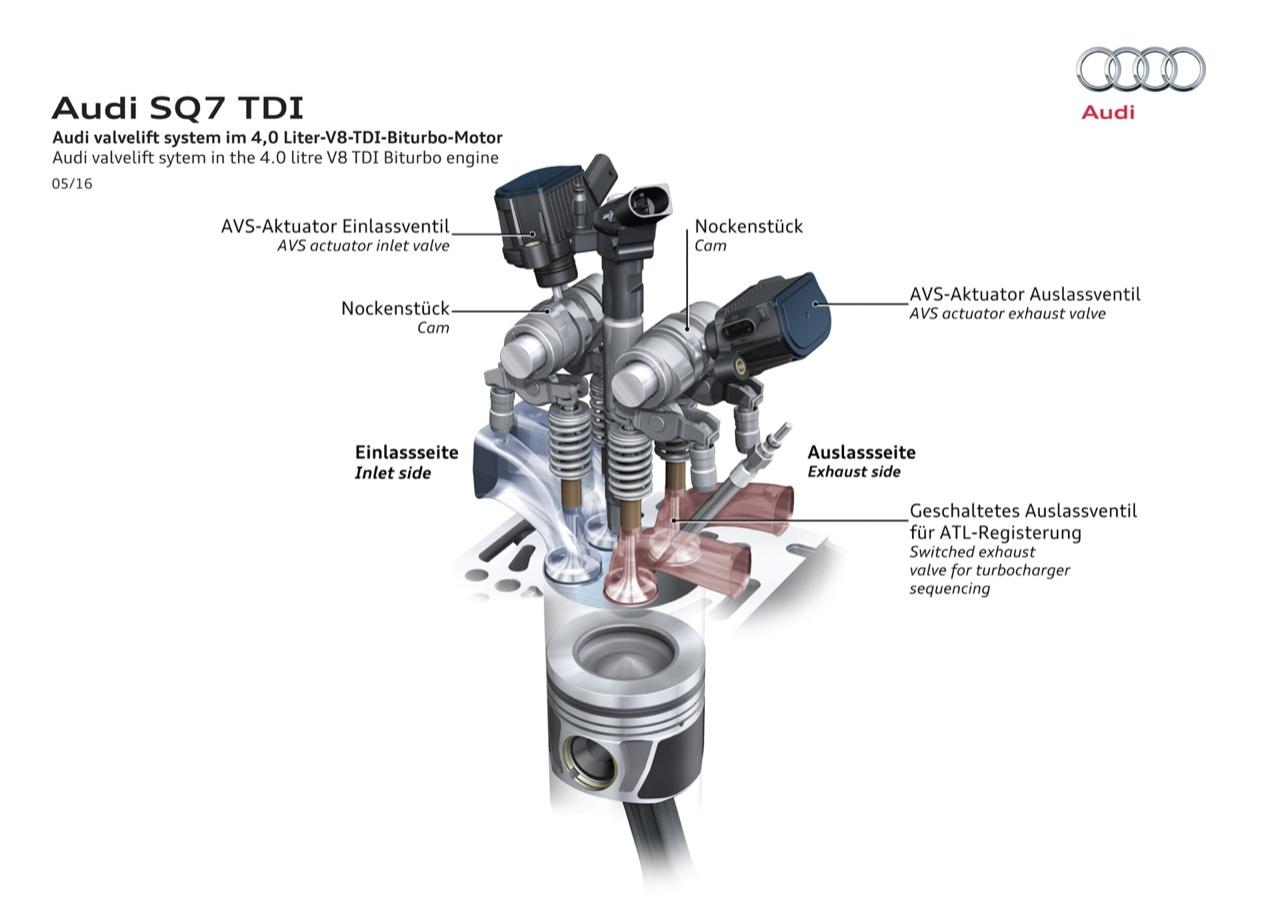

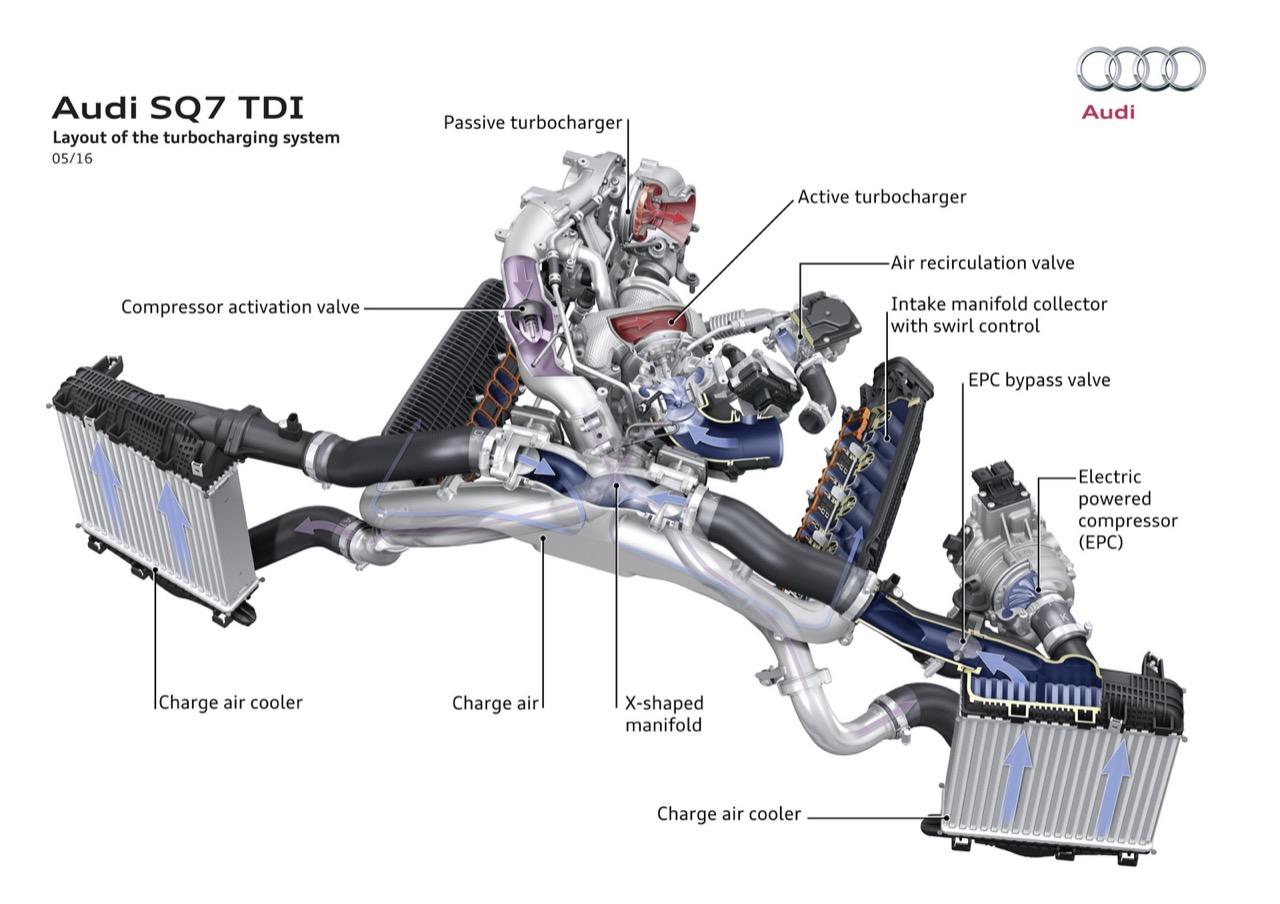

ค่าย AUDI เริ่มพัฒนาระบบอัดอากาศอย่างเข้มข้น โดยใช้เทอร์โบที่ทำงานผสมระหว่างแรงดันของไอเสียกับมอเตอร์ไฟฟ้า 48 โวลต์ เพื่อกำจัดอาการ Turbo Lag ระบบไฟฟ้ากำลัง 48 โวลต์ จะทำงานควบคู่ไปกับชุดไฟระบบ 12 โวลต์แบบเดิมที่กำลังใช้งานกันอยู่ในทุกวันนี้ การมีระบบไฟถึง 2 ระบบทำให้เทคโนโลยีใหม่ของระบบอิเล็กทรอนิกส์เปิดกว้างเพื่อนำลงมาใส่ไว้ในรถได้อีกด้วย ปัจจุบัน เครื่องยนต์ดีเซลของ AUDI ขนาด 3.0 ลิตร V6 จะใช้ระบบเทอร์โบไฟฟ้าทั้งหมด สำหรับเครื่องยนต์ดีเซลนั้น มีความสามารถในการเผาไหม้เชื้อเพลิงได้ดี อีกทั้งยังมีการสกัดพลังงานจากเชื้อเพลิงดีกว่าเครื่องยนต์เบนซิน แต่ผลกระทบที่ตามมานั้นก็คืออุณหภูมิของไอเสียจะต่ำกว่า ทำให้พลังที่จะไปหมุมกลีบเทอร์ไบมีน้อยกว่าเครื่องเบนซิน แม้จะมีเทคโนโลยีระบบเทอร์โบแบบแปรผันเข้ามาช่วยแก้ปัญหาการขาดกำลังในรอบต่ำ แต่ความร้อนของไอเสียที่ได้จากเครื่องยนต์ดีเซลยุคใหม่มีค่าที่ลดลงมากจน ทำให้เทอร์โบไม่สามารถตอบสนองได้อย่างเต็มที่ เมื่อกดคันเร่งเทอร์โบจึงต้องการเวลาสักครู่ในการที่จะหมุนอย่างเต็มกำลังเพื่อทำการอัดอากาศและสร้างบูสต์สูงๆ ได้

ช่วงเวลาที่รอเทอร์โบสร้างการบูสต์นี้เรียกว่าอาการ Turbo Lag วิศวกรของ AUDI พยายามจะขจัดอาการดังกล่าวเพื่อทำให้การกดคันเร่งในช่วงรอบต่ำนั้น เครื่องยนต์ดีเซลเทอร์โบที่ใช้ระบบดังกล่าวจะตอบสนองได้รวดเร็วมากยิ่งขึ้น วิศวกรเครื่องกลในแผนก Advanced Diesel Engine Development คิดค้นระบบเทอร์โบไฟฟ้า โดยมอเตอร์ไฟฟ้าจะรับหน้าที่หมุนกลีบเทอร์โบร่วมกับไอเสียของเครื่องยนต์ ในช่วงการขับปกติของระบบเทอร์โบไฟฟ้า ขณะที่เทอร์โบยังไม่ทำงาน อากาศที่ดูดผ่านหม้อกรองจะถูกต่อท่อให้ไหลไปเข้าเทอร์โบปกติ แต่เมื่อ ECU ตรวจจับได้ว่าแรงดันของไอเสียที่เข้าสู่กลีบเทอร์ไบมีน้อยเกินไปจนไม่อาจที่จะสร้างแรงบูสต์ในรอบต้นๆ ได้ สมองกล ECU จะสั่งให้มอเตอร์ไฟฟ้าที่ติดตั้งอยู่ในเทอร์โบทำงานทันทีเพื่ออัดเข้าสู่เครื่องยนต์โดยเสริมแรงของไอเสียอีกทางเพื่อลดปัญหาและอาการ Turbo Lag

ในยุคแรกๆ นั้นมีความเสียเปรียบเครื่องยนต์เบนซินเทอร์โบจากขนาดและน้ำหนัก แต่ในปัจจุบัน ปัญหาดังกล่าวได้รับการแก้ใขให้ดีขึ้นจากเทคโนโลยีด้านวัสดุและระบบอิเล็กทรอนิกส์ ตลอดจนการออกแบบท่อทางเดิน ห้องเผาไหม้ ระบบหัวฉีดและวาล์ว เครื่องยนต์ดีเซลเทอร์โบยุคใหม่ให้กำลังในรูปของแรงบิดโดดเด่นกว่า เครื่องยนต์เบนซินเทอร์โบ แถมยังมีความทนทานต่อการใช้งานมากกว่า แต่ก็มีราคาแพงกว่าด้วย มันถูกใช้งานในหัวรถจักรยุคปัจจุบัน เครื่องยนต์ของเรือเดินสมุทรหรือเรือยอร์ช รวมถึงเครื่องปั่นกระแสไฟฟ้าขนาดใหญ่ แม้เทอร์โบจะช่วยทำแรงม้าแรงบิดได้เทียบเท่าหรือดีกว่าในบางจุด แต่เครื่องยนต์ดีเซลเทอร์โบยังมีราคาที่สูงกว่าซึ่งแลกเปลี่ยนด้วยราคาเชื้อ เพลิงที่ถูกกว่ากันอยู่บ้าง การทำงานของเทอร์โบดีเซลใช้เทอร์โบอัดอกาศโดยควบคุมการเผาไหม้ผ่านระบบปั๊ม หัวฉีดไฟฟ้า วิศวกรสามารถยืดระยะเวลาของคาบการเผาไหม้ให้นานออกไปอีกเล็กน้อย เมื่อคาบเวลาของการเผาไหม้นานขึ้น ลูกสูบจึงไม่ต้องรับภารกรรมหนัก ไอเสียในระบบเทอร์โบดีเซลจะมีอุณหภูมิประมาณ 1,000 องศาฟาเรนไฮต์ ซึ่งไอเสียของเบนซินเทอร์โบจะมีอุณหภูมิสูงกว่าที่ 1,500 องศาฟาเรนไฮต์ กังหันเทอร์โบที่ผลิตจากวัสดุไทเทเนียมหรือเซรามิกสามารถทนแรงหมุนที่ 100,00-120,000 รอบต่อนาที หากเป็นเทอร์โบแบบบอลแบริ่ง และมีความคงทนต่อการใช้งานยาวนานนับแสนๆ กิโลเมตรขึ้นไป

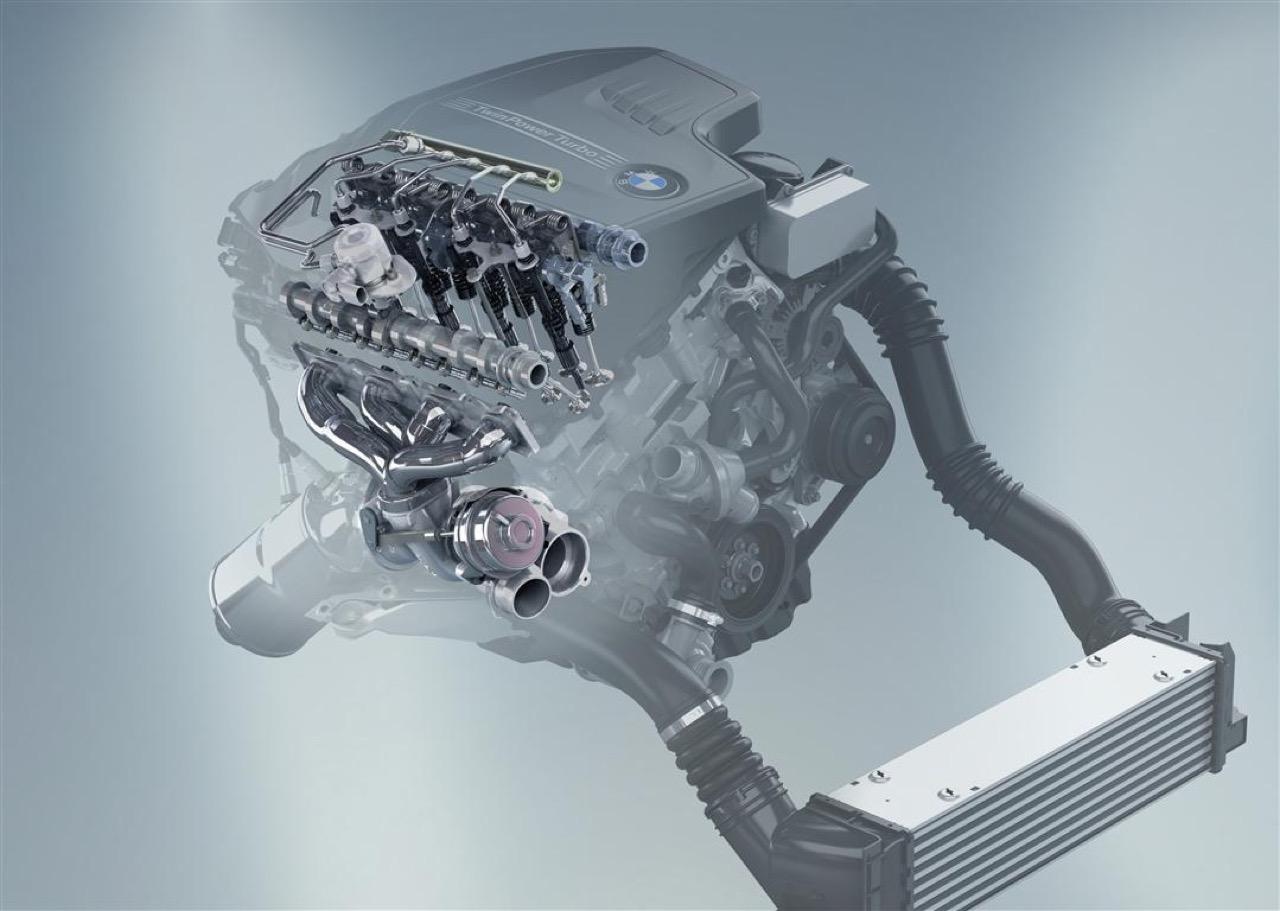

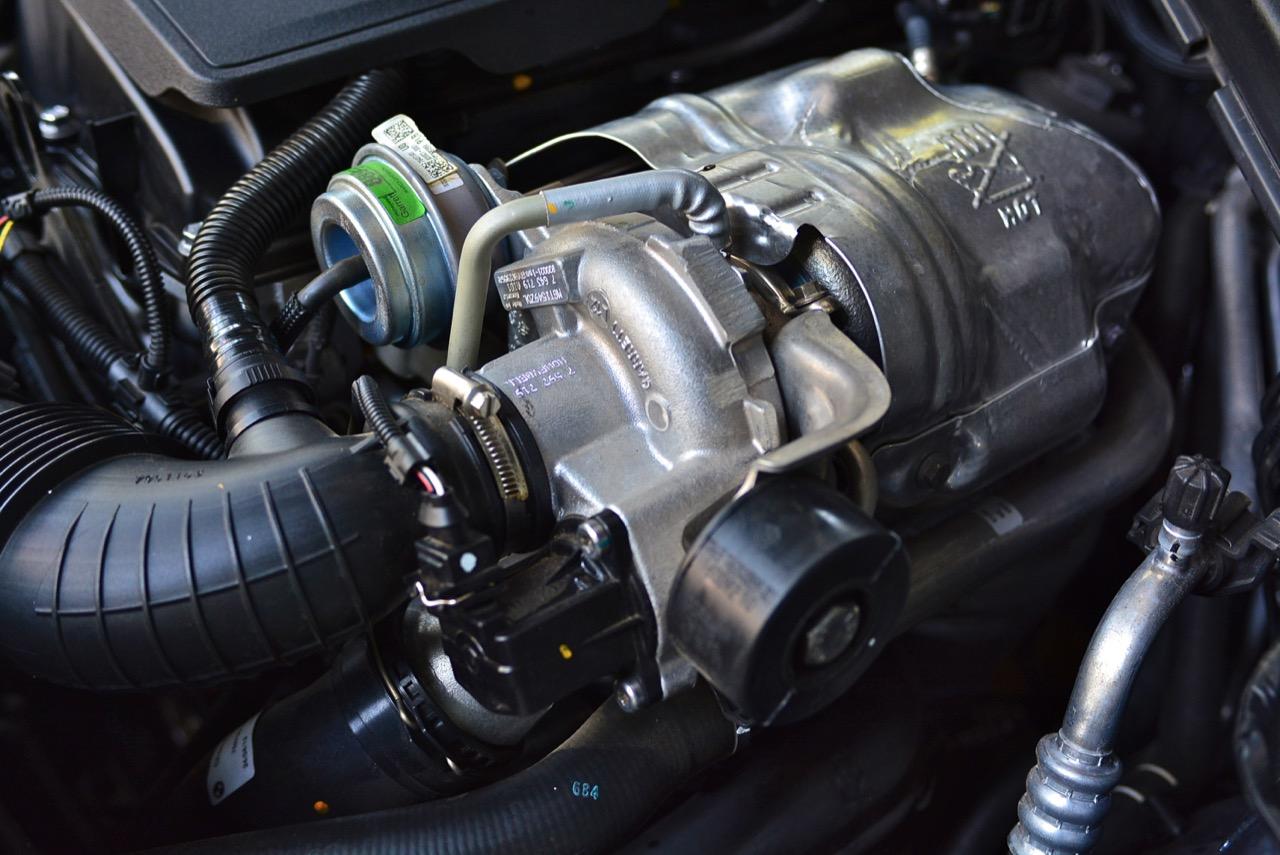

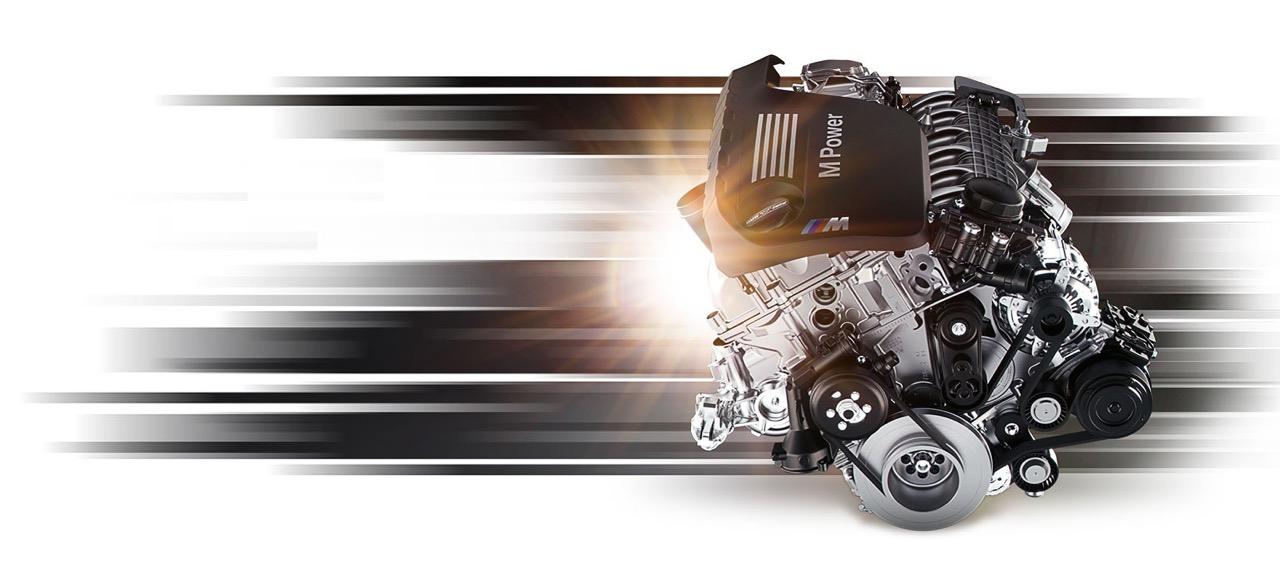

สำหรับนวัตกรรมระบบอัดอากาศในเครื่องยนต์ของสปอร์ตคาร์ตัวกลั่นจากเยอรมนี เครื่องยนต์ของ BMW M4 ค่ายใบพัดสีฟ้าขาวได้ปรับลดขนาดของเครื่องยนต์ใน M3 รุ่นเก่ารหัส E92-93 ซึ่งเป็นเครื่อง V8 4.4 ลิตร ไม่มีระบบอัดอากาศให้กลายเป็นเครื่องยนต์แบบแถวเรียงหกกระบอกสูบอัดเทอร์โบ คู่ที่มีขนาดเล็กและมีน้ำหนักเบากว่าเครื่อง V8 พอสมควร มาตรการการลดมลพิษที่เข้มงวดของยุโรปส่งผลให้ต้นกำลังของ M-Series ต้องปรับเปลี่ยนปริมาตรความจุให้ลดลง แม้สูบจะหายไปสองตำแหน่ง แต่การทดแทนด้วยระบบอัดอากาศเทอร์โบ เครื่องยนต์ใหม่ตัวนี้พัฒนาขึ้นจากเครื่อง B58 และมีสูบแบบแถวเรียง 6 ตำแหน่ง อัดอากาศด้วยเทอร์โบคู่ โดยเทอร์โบหนึ่งตัวรับผิดชอบทั้งสามสูบ ปั่นแรงม้าได้ 450 ตัว เครื่องยนต์เทอร์โบรุ่นใหม่ตัวนี้ยังสามารถรองรับการปรับแต่งให้มีเรี่ยวแรง ทะลุ 500 แรงม้าได้อย่างง่ายดายอีกด้วย ซึ่งจะทำให้ M4 GT-S เร่งจาก 0-100 กิโลเมตรได้ในเวลา 4.0 วินาที เร็วกว่าเครื่อง V8 ที่ทั้งใหญ่และกินจุใน M3 เวอร์ชั่นที่แล้ว 0.5 วินาที แรงขึ้นเพียบแต่เครื่องเล็กลง แถมยังกินเชื้อเพลิงลดลงอีก 20% และปล่อย C02 เฉลี่ยลดลงประมาณ 15% อีกด้วย.

อาคม รวมสุวรรณ

E-Mail chang.arcom@thairath.co.th

Facebook https://www.facebook.com/chang.arcom

https://www.facebook.com/ARCOM-CHANG-Thairath-Online-525369247505358/